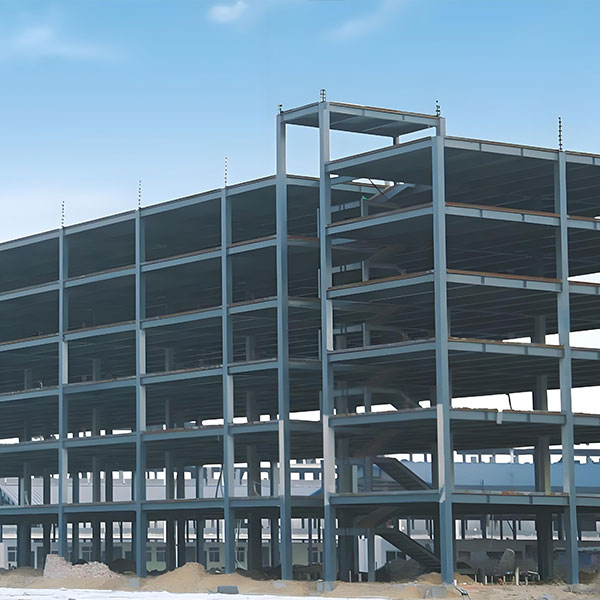

Стальной каркас – это, казалось бы, простая конструкция. Но опыт показывает, что за внешней простотой скрывается целый мир нюансов, которые могут существенно повлиять на долговечность, стоимость и, в конечном итоге, на успех всего проекта. Часто слышу от новых заказчиков: 'Нам нужен простой каркас, как в типовой производственной линии'. Да, теоретически это возможно. Но 'типовой' – это не всегда оптимальное решение, особенно когда речь идет о нестандартных задачах или, скажем, об условиях эксплуатации, которые предстоит учитывать. В этой статье хочу поделиться своими мыслями и наблюдениями, основанными на многолетнем опыте работы.

Первый и, пожалуй, самый важный этап – это проектирование. Здесь, на мой взгляд, часто совершаются ошибки. Недостаточно просто учесть нагрузки и выбрать подходящий сечение балок и колонн. Нужно понимать, как конструкция будет работать в целом, как будут распределяться напряжения, какие будут деформации. Часто мы сталкиваемся с ситуацией, когда, теоретически рассчитанный каркас в реальности требует дополнительных усилий по выравниванию или корректировке. Это связано, в первую очередь, с неточностями в исходных данных или с недостаточным учетом влияния технологических процессов на конструкцию.

Например, недавно у нас был заказ на проектирование каркаса для нового цеха по производству металлоконструкций. Заказчики изначально хотели максимально упростить конструкцию, чтобы снизить стоимость. Но при проектировании выяснилось, что из-за особенностей технологического процесса (например, необходимости перемещения больших грузов по цеху) необходимо предусмотреть дополнительные элементы усиления, которые существенно увеличили стоимость проекта. Они были недовольны, конечно, но в итоге признали, что это было правильным решением. Без этих усилений каркас не выдержал бы нагрузок в процессе эксплуатации.

Важно учитывать не только нагрузки, но и сейсмическую активность региона. Даже в регионах с относительно низким сейсмическим риском необходимо учитывать возможность возникновения землетрясений, особенно если цех расположен вблизи сейсмоопасных зон. Для этого необходимо использовать специальные расчетные модели и выбрать сечение элементов, способных выдерживать сейсмические нагрузки.

После проектирования начинается этап изготовления и монтажа. Здесь также много подводных камней. Нужно обеспечить точность изготовления элементов, чтобы они идеально подходили друг к другу. Особенно это важно для больших каркасов. Любые отклонения от проектных размеров могут привести к серьезным проблемам при монтаже и эксплуатации.

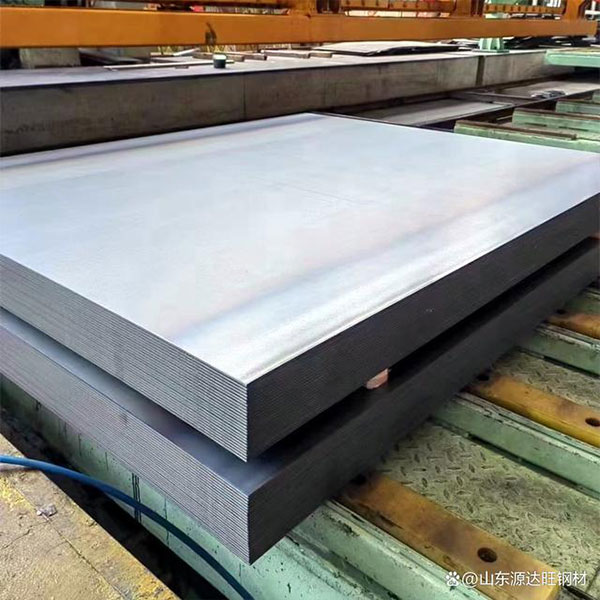

Мы часто сталкиваемся с проблемой некачественной обработки металла. Если металл недостаточно обработан, то при сварке могут возникать трещины и дефекты. Иногда бывает, что заказчики экономят на качестве металла, что в итоге приводит к серьезным последствиям. Например, мы работали над каркасом для склада, и из-за использования металла с низким содержанием углерода при сварке образовались трещины, которые потребовали дополнительной обработки и усиления конструкции. Это увеличило стоимость проекта и задержало сроки сдачи.

Монтаж стальных каркасов – это сложный и ответственный процесс, требующий высокой квалификации монтажников и использования специального оборудования. Важно обеспечить правильное выравнивание элементов, надежное соединение и соблюдение технологических требований. Ошибки при монтаже могут привести к разрушению конструкции и серьезным авариям. Поэтому мы всегда тщательно контролируем процесс монтажа и проводим необходимые проверки.

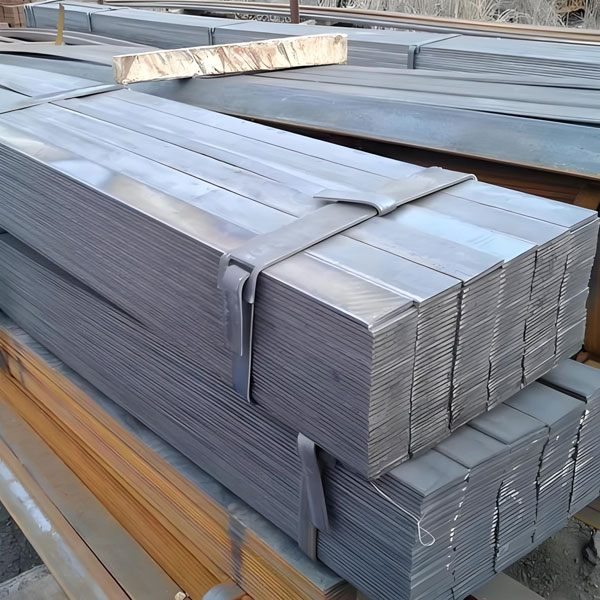

Современная металлургия предлагает широкий выбор стальных марок для изготовления каркасов. Выбор конкретной марки зависит от условий эксплуатации, нагрузки и других факторов. Важно правильно выбрать сталь, чтобы обеспечить долговечность и надежность конструкции.

Например, для каркасов, расположенных во влажных или агрессивных средах, рекомендуется использовать специальные марки стали с повышенной коррозионной стойкостью. В нашей компании ООО Внутренняя Монголия Хаофэн Стальные Конструкции мы активно используем высокопрочные стали, что позволяет снизить сечение элементов и уменьшить вес конструкции без ущерба для прочности. Это особенно актуально для больших каркасов.

Стоит отметить, что современные методы сварки позволяют создавать более надежные и долговечные соединения. Мы используем различные методы сварки, включая автоматическую сварку, сварку в защитных газах и лазерную сварку. Выбор метода сварки зависит от типа металла и требований к качеству соединения.

Контроль качества – это неотъемлемая часть процесса проектирования, изготовления и монтажа стального каркаса. На каждом этапе необходимо проводить проверки, чтобы убедиться в соответствии конструкции проектным требованиям и требованиям нормативных документов.

Мы используем современное оборудование для контроля качества металла, сварных швов и монтажных работ. Кроме того, мы проводим внутренний контроль качества и сотрудничаем с независимыми экспертами. Для нас важно, чтобы наша продукция соответствовала самым высоким стандартам качества и безопасности.

Наши клиенты часто удивляются нашей внимательности к деталям. Мы понимаем, что даже небольшая ошибка может привести к серьезным последствиям. Поэтому мы тщательно контролируем каждый этап процесса и не допускаем компромиссов в качестве. Мы также используем современные программные комплексы для расчета и контроля качества, что позволяет минимизировать вероятность ошибок.

В заключение хочу сказать, что проектирование и изготовление стальных каркасов – это сложный и многогранный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Нельзя недооценивать важность каждого этапа, от концепции до монтажа. Тщательный контроль качества, правильный выбор материалов и технологий, а также учет всех особенностей эксплуатации – это залог долговечности, надежности и безопасности конструкции.

Надеюсь, эта статья была полезна для вас. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь к нам. Мы всегда рады помочь вам с проектированием и изготовлением стальных каркасов любой сложности. Более подробную информацию о нашей компании и наших проектах вы можете найти на нашем сайте: https://www.imhfsse.ru.

Важно уточнить, в каких условиях будет эксплуатироваться каркас: температура, влажность, наличие агрессивных сред. Это напрямую влияет на выбор материала и антикоррозионную защиту.

Необходимо четко понимать, какие нагрузки будут действовать на каркас: постоянные, переменные, динамические, ветровые, снеговые. Также стоит учитывать нагрузки от оборудования и людей.

Заказчик должен понимать, на какой срок он рассчитывает эксплуатировать каркас. От этого зависит выбор материалов и технологий, а также необходимо предусмотреть антикоррозионную защиту.