Итак, стальная полоса – это, казалось бы, простая вещь. Но когда дело доходит до OEM производства, особенно когда нужно соответствовать жестким требованиям по прочности, точности и, конечно же, цене, тут всплывают нюансы, которые часто упускают из виду. Многие клиенты, особенно новички, считают, что все сталь одинаково хороша. Это заблуждение. Именно о тонкостях выбора и применения полосы для OEM заказов я и хочу поговорить. Не буду сейчас вдаваться в теоретические аспекты, сразу перейдем к практике – к тому, что видел своими глазами, а иногда и к тем неудачам, которые случались.

Первое, с чего начинается работа – это выбор марки стали. Здесь нет универсального решения. Конечно, угольная сталь – самая доступная, но ее механические свойства, особенно ударная вязкость, могут быть недостаточными для некоторых приложений. Если требуются высокие прочностные характеристики, то присматриваются к легированным сталям – например, конструкционным или высокопрочным. Важно учитывать не только состав стали, но и способ ее обработки. Например, термическая обработка может значительно повлиять на твердость и пластичность. Зачастую клиент говорит: 'Нам нужна просто стальная полоса', но в итоге, после тщательного анализа, оказывается, что им нужна конкретная марка, обладающая определенными свойствами. Мы часто рекомендуем начинать с нескольких вариантов, учитывая предполагаемую нагрузку и условия эксплуатации.

Неоднократно сталкивался с ситуацией, когда заказчик выбирал самую дешевую полосу, игнорируя требования к прочности. В результате, готовое изделие выходило с дефектами, требовало доработки или даже бракования. Это, конечно, ведет к дополнительным затратам и задержкам. Важно понимать, что экономия на материалах – это не всегда экономия в конечном итоге. Приходится учитывать стоимость доработки, потери материала и возможные штрафы.

Далее – размеры и геометрия. Стальные полосы выпускаются в огромном диапазоне размеров и форм. Важно, чтобы они соответствовали требованиям чертежей с высокой точностью. Любые отклонения от размеров могут привести к проблемам при сборке и эксплуатации готового изделия. Особенно это критично для сложных конструкций, где даже небольшие погрешности могут привести к серьезным последствиям. Мы используем современное оборудование для контроля качества размеров, чтобы гарантировать соответствие требованиям заказчика. Это касается как толщины и ширины, так и длины, а также геометрических параметров, например, плоскостности.

Иногда заказчики предъявляют нереалистичные требования к точности. Например, хотят получить полосы с отклонением в несколько микрон. Это возможно, но стоит значительно дороже. Поэтому важно заранее согласовывать требования к точности и рассчитывать бюджет. Иначе, в процессе производства могут возникнуть непредвиденные затраты.

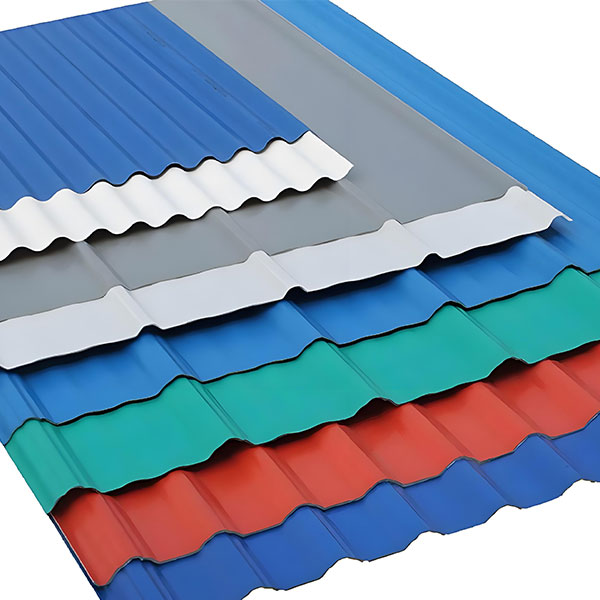

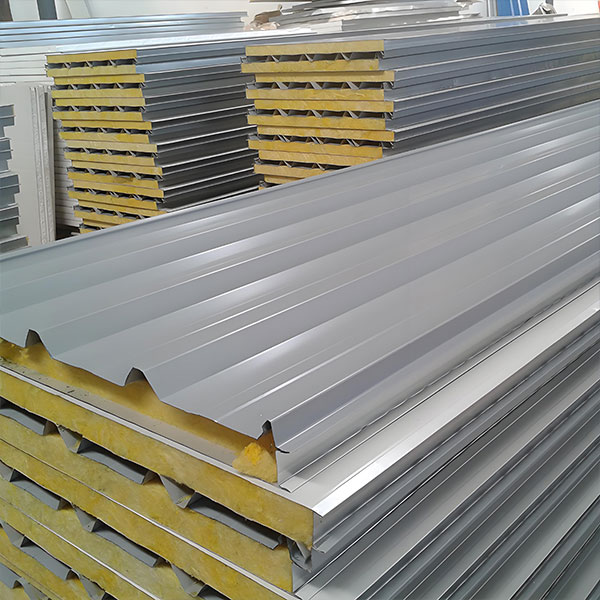

После получения стальной полосы, ее часто требуется обработать – это может быть резка, штамповка, гибка, сварка и так далее. Каждая из этих операций влияет на свойства материала. Например, резка может привести к появлению зон повышенной напряженности, а сварка – к изменению микроструктуры. Поэтому важно выбирать оптимальный способ обработки и контролировать параметры процесса. Мы в ООО Внутренняя Монголия Хаофэн Стальные Конструкции уделяем особое внимание подготовке поверхности. Это может быть грубая очистка от окалины, шлифовка или нанесение защитного покрытия. Защитное покрытие необходимо для защиты стали от коррозии и улучшения ее эксплуатационных характеристик.

Нельзя недооценивать важность подготовки поверхности. Плохая подготовка поверхности может привести к проблемам с адгезией покрытий, снижению прочности сварных соединений и увеличению срока службы изделия. Например, часто встречаются ситуации, когда при сварке стальной полосы с недостаточно очищенной поверхности образуются дефекты, которые впоследствии приходится устранять.

Контроль качества – это обязательный этап производства OEM стальных полос. Он должен осуществляться на каждом этапе – от входного контроля сырья до финальной проверки готовой продукции. Важно проверять соответствие размеров, геометрии, механических свойств и других параметров требованиям чертежей и стандартам. Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, ультразвуковой контроль и так далее. В случае обнаружения дефектов, полоса не допускается к дальнейшей обработке.

Один из распространенных способов контроля качества – это использование металлографического анализа. Он позволяет оценить микроструктуру стали и выявить дефекты, которые не видны невооруженным глазом. Мы регулярно проводим металлографический анализ, чтобы гарантировать высокое качество нашей продукции. В рамках ISO 9001 компания строго следит за всеми этапами производства. Регулярные аудиты и проверки помогают выявлять и устранять потенциальные проблемы.

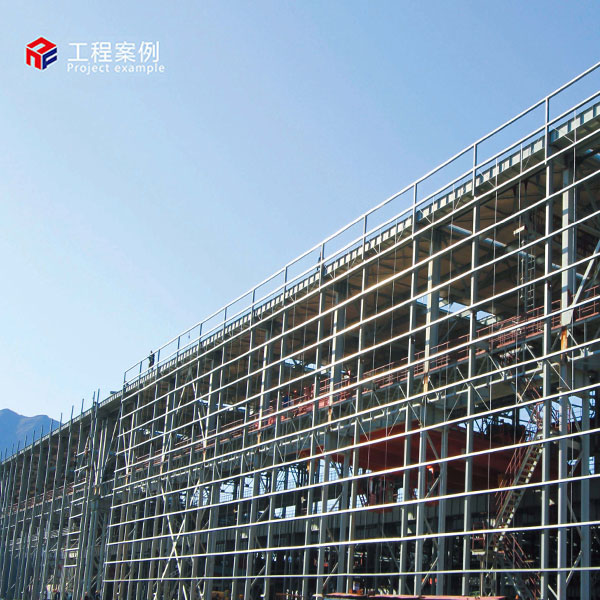

Недавно у нас был заказ на изготовление сложных конструкций из стальных полос для промышленного оборудования. Заказчик требовал очень высокой точности и качества поверхности. Мы выбрали высокопрочную легированную сталь и организовали тщательный контроль качества на всех этапах производства. В итоге, заказчик был очень доволен результатом. Однако, в процессе производства возникли трудности с гибкой полос. Это потребовало использования специального оборудования и квалифицированных специалистов. Приходилось оптимизировать технологический процесс, чтобы избежать деформации и повреждения материала.

Еще одна трудность – это логистика. Доставка стальных полос может быть достаточно сложной и дорогостоящей, особенно если заказчик находится в отдаленном регионе. Мы стараемся найти оптимальные решения для логистики, чтобы минимизировать затраты и сроки доставки. Сотрудничаем с надежными транспортными компаниями и предлагаем различные варианты доставки – автомобильный, железнодорожный, морской.

В последнее время наблюдается тенденция к использованию новых технологий в производстве стальных полос. Например, активно применяется лазерная резка и плазменная резка, которые позволяют получать более точные и качественные детали. Также растет спрос на сталь с улучшенными свойствами – например, на сталь с повышенной коррозионной стойкостью и износостойкостью.

Мы постоянно следим за новыми технологиями и внедряем их в производство. Наши специалисты регулярно проходят обучение и повышение квалификации. Это позволяет нам предлагать нашим клиентам самые современные и эффективные решения. Мы стремимся быть в курсе последних тенденций в отрасли и предлагать нашим клиентам наиболее оптимальные решения.

В заключение хочу сказать, что выбор и применение стальной полосы для OEM производства – это сложный и ответственный процесс. Чтобы избежать ошибок и получить качественную продукцию, важно сотрудничать с опытным поставщиком, который обладает необходимыми знаниями, оборудованием и ресурсами. ООО Внутренняя Монголия Хаофэн Стальные Конструкции имеет большой опыт работы в этой сфере и может предложить нашим клиентам широкий спектр услуг – от выбора марки стали до контроля качества готовой продукции. Мы всегда готовы оказать профессиональную консультацию и помочь вам в решении любых задач.