Говорят, OEM раскройный стальной лист – это просто вырезать по чертежу. Звучит лаконично, но на практике все гораздо сложнее. Многие клиенты, особенно новички, ожидают мгновенного получения готовой детали, не учитывая целую цепочку процессов, от выбора марки стали до контроля качества. И часто именно эти 'незначительные' детали становятся причиной задержек, переделок и, в конечном итоге, недовольства.

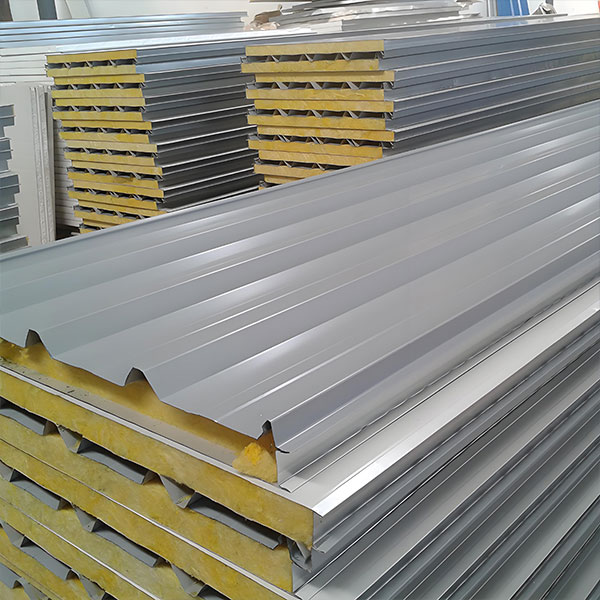

Первый и, пожалуй, самый важный этап – это выбор материала. Нельзя просто взять первую попавшуюся сталь, подходящую по цене. Нужно учитывать множество факторов: требуемые механические свойства, условия эксплуатации, наличие коррозии, вес конструкции. И здесь часто возникают недопонимания. Например, клиент просит использовать 'обычную сталь', а в итоге получается неподходящий материал, который не выдерживает нагрузку или быстро ржавеет. Мы часто сталкиваемся с ситуацией, когда заказчик изначально не понимает, какую марку стали ему действительно нужно, и только после нескольких итераций и консультаций приходит к правильному решению. На сайте ООО Внутренняя Монголия Хаофэн Стальные Конструкции мы стараемся максимально подробно консультировать по этому вопросу.

Затем идет подготовка заготовки. Это включает в себя не только резку, но и обработку поверхности, выравнивание, при необходимости – термообработку. От качества подготовки зависит точность дальнейшей резки и, как следствие, от того, насколько хорошо деталь будет соответствовать заданным размерам.

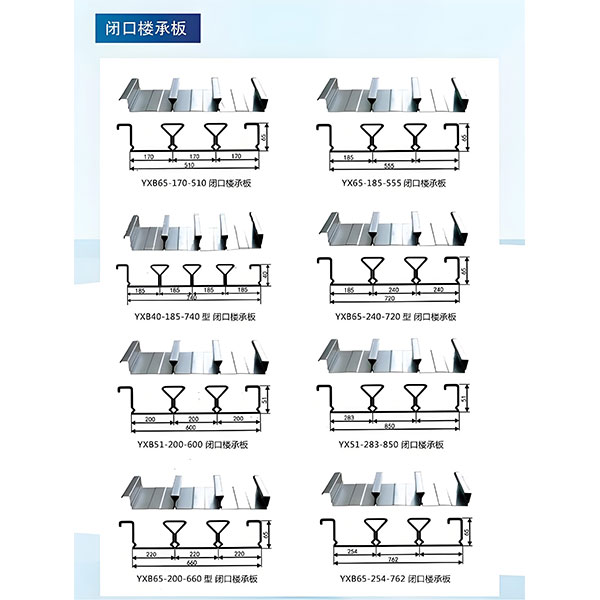

Один из распространенных вопросов – это размер партии. Для небольших партий может быть экономически целесообразнее использовать фрезерование, а для крупных – автоматизированную резку. Но важно учитывать не только стоимость резки, но и время на подготовку и монтаж оборудования. И тут не всегда очевидно, какой вариант лучше.

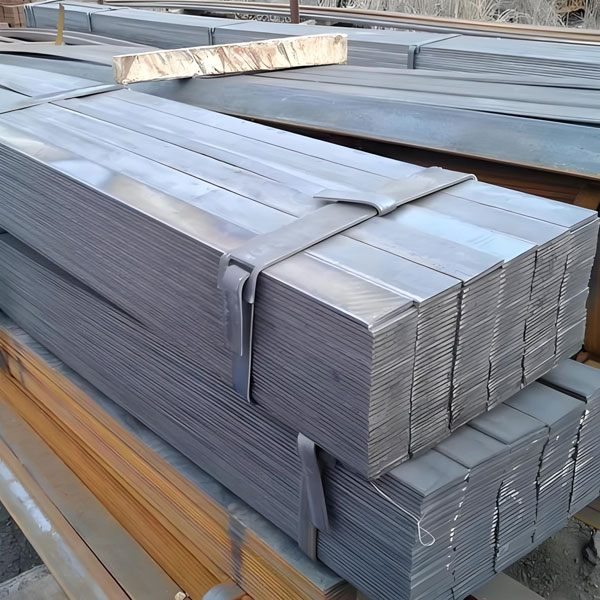

Работа со стальными листами разной толщины требует особого подхода. Резка толстых листов – это всегда вызов для оборудования и для оператора. Неправильный выбор инструмента или недостаточно мощная станок могут привести к деформации детали, образованию заусенцев или даже поломке режущего инструмента. Мы однажды столкнулись с задачей раскроя толстого листа нержавеющей стали, и даже с нашим современным оборудованием потребовалось несколько экспериментов с параметрами резки, чтобы добиться желаемого результата. Важно понимать, что оптимальные параметры резки для тонкого листа могут быть совершенно неэффективными для толстого.

Кроме того, необходимо учитывать остатки материала. Оптимизация раскроя – это целое искусство. Нужно постараться максимально использовать площадь листа, чтобы минимизировать отходы. Но тут тоже есть свои подводные камни. Слишком сложный раскрой может привести к увеличению времени обработки и, как следствие, к росту стоимости.

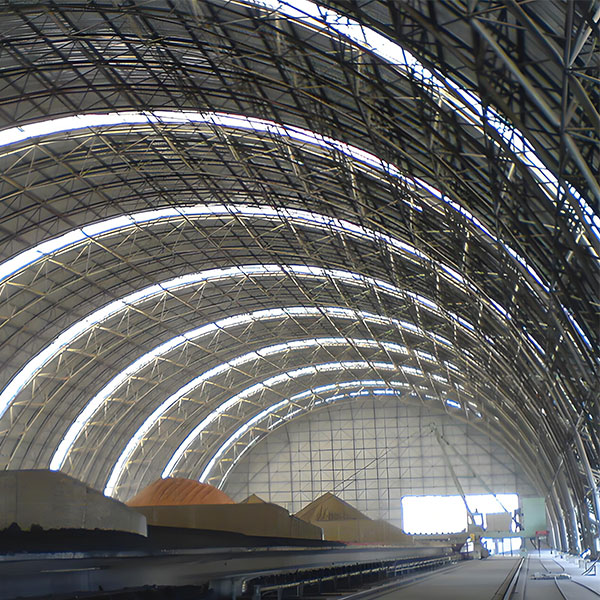

Сейчас все больше компаний переходят на автоматизированные системы раскройки. Это позволяет значительно повысить точность, скорость и производительность. Автоматизированные станки могут работать круглосуточно, не требуя участия человека, что особенно важно для крупных заказов. Конечно, первоначальные инвестиции в такое оборудование достаточно высоки, но в долгосрочной перспективе это окупается.

Однако, автоматизация не решает всех проблем. Важно правильно настроить программу управления станком, чтобы добиться оптимальных результатов. И здесь нужен опытный оператор, который понимает все тонкости процесса. Мы сотрудничаем с производителями автоматизированных станков и помогаем нашим клиентам выбрать оптимальное оборудование и настроить его работу.

Особая сложность – это раскрой деталей нестандартной формы. В таких случаях часто приходится использовать фрезерные станки или лазерные резаки. Они позволяют получить детали с высокой точностью и сложностью, но требуют более длительного времени обработки. Иногда проще и дешевле использовать механическую резку, но при этом приходится идти на компромиссы в точности.

Одним из наших недавних проектов был раскрой сложной детали для промышленного оборудования. Деталь имела множество отверстий и углов, и ее невозможно было вырезать на обычном станке. Мы использовали лазерный резак, чтобы добиться необходимой точности. Результат превзошел все ожидания, и клиент был очень доволен.

После раскроя необходимо провести контроль качества деталей. Это включает в себя проверку размеров, геометрии, наличия дефектов. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение штангенциркулем и микрометром, а также лазерное сканирование.

Важно не только проверить размеры деталей, но и убедиться в отсутствии дефектов, таких как сколы, царапины, заусенцы. Эти дефекты могут снизить прочность детали и привести к ее преждевременному износу. Мы уделяем особое внимание контролю качества, чтобы гарантировать надежность наших деталей.

Регулярное техническое обслуживание оборудования также играет важную роль в обеспечении качества раскроя. Необходимо своевременно проводить замену изношенных деталей и смазывать режущие инструменты. Это позволяет поддерживать станок в рабочем состоянии и добиваться оптимальных результатов.

OEM раскройный стальной лист – это не просто резка металла. Это сложный и многоэтапный процесс, требующий опыта, знаний и внимания к деталям. Не стоит экономить на качестве материалов и оборудования. Лучше потратить немного больше времени и денег на подготовку, чем потом переделывать всю партию деталей. ООО Внутренняя Монголия Хаофэн Стальные Конструкции стремится предоставлять нашим клиентам высококачественные услуги по раскрою стального листа, и мы всегда готовы помочь вам с выбором оптимального решения.