Пожалуй, самая распространенная ошибка – думать, что ОЕМ модель стальных конструкций это просто стандартный набор чертежей и спецификаций. На практике, это гораздо сложнее. Часто клиенты ожидают, что мы просто возьмем их эскизы и выдадим готовые проекты. Но это редко работает. Особенно, когда дело касается крупных и сложных объектов. Я, как инженер с 15-летним стажем в этой сфере, видел немало ситуаций, когда “стандартные” решения приводили к переделкам, задержкам и, как следствие, к увеличению стоимости проекта. В этой статье я поделюсь своим опытом и поговорю о том, какие нюансы необходимо учитывать при работе в ОЕМ режиме.

Начнем с определения. ОЕМ модель стальных конструкций – это не просто изготовление по чертежам заказчика. Это комплекс услуг, включающий проектирование, расчет, изготовление, монтаж и даже пусконаладочные работы. Но основная сложность, на мой взгляд, кроется в этапах проектирования и расчета. Клиент часто предоставляет лишь общие требования, а детали – мы должны выстраивать сами. И это уже требует глубоких знаний и опыта.

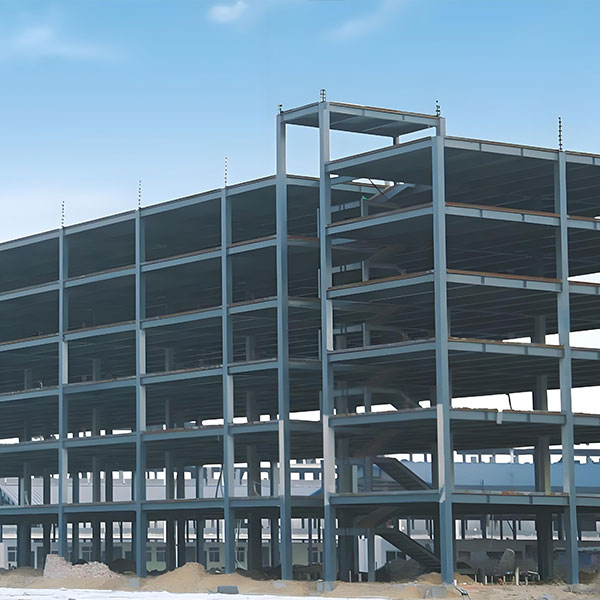

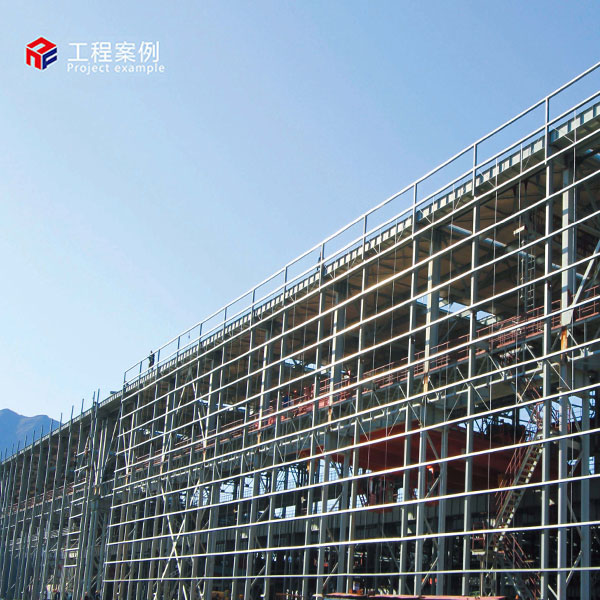

Причем, чем крупнее проект, тем больше рисков. На небольших стеллажах или каркасах можно допустить определенные погрешности. Но если речь идет о производственных цехах, складских комплексах или даже мостах – ошибки могут быть катастрофическими. Поэтому, изначально важно четко понимать всю ответственность, которую мы берем на себя.

Например, недавно мы работали над проектом складского комплекса в Республике Монголия. Клиент предоставил лишь общую схему и желаемый объем хранения. Сам расчет нагрузки, выбор сечений и конфигурации каркаса мы выполняли с нуля. И это потребовало значительных усилий и времени. И, что немаловажно, дополнительных согласований с заказчиком.

С чего начинается работа в ОЕМ режиме? С максимально детального технического задания. Это не просто список пожеланий, а полный перечень требований к проекту: нагрузки, климатические условия, требования к пожарной безопасности, требования к монтажу и т.д. Без этого невозможно выполнить качественный расчет и спроектировать надежную конструкцию.

Иногда приходится убеждать заказчиков в необходимости более детального технического задания. Они считают, что предоставляют всю необходимую информацию. Но часто выясняется, что чего-то не хватает. В итоге, приходится заново перерабатывать проект, что приводит к задержкам и увеличению стоимости.

Мы часто используем специальные программы для сбора требований и анализа рисков. Это помогает выявить возможные проблемы на ранних этапах проектирования.

Еще одна распространенная проблема – использование типовых проектов. Многие компании предлагают готовые проекты стальных конструкций, которые можно адаптировать под конкретные нужды заказчика. Но это не всегда оправдано. Типовые проекты часто не учитывают специфические требования объекта, такие как особенности грунта, климатические условия и т.д.

Мы не рекомендуем использовать типовые проекты без тщательной адаптации. Даже небольшие изменения могут привести к серьезным последствиям.

Как-то раз мы работали над проектом производственного цеха, который был спроектирован по типовому проекту. В процессе монтажа выяснилось, что типовая конструкция не выдерживает нагрузки от оборудования. Пришлось срочно перепроектировать каркас, что привело к значительным задержкам и дополнительным расходам.

В регионах с высокой сейсмической активностью необходимо учитывать специальные требования к проектированию стальных конструкций. Необходимо проводить расчет на сейсмические нагрузки и принимать дополнительные меры для обеспечения устойчивости конструкции.

Например, мы работали над проектом жилого дома в регионе с высокой сейсмической активностью. Пришлось использовать специальные сейсмоизолирующие опоры и усиленные соединения. Это увеличило стоимость проекта, но позволило обеспечить безопасность здания.

Важно помнить, что сейсмические расчеты – это сложная задача, требующая специальных знаний и опыта. Нельзя экономить на этом этапе.

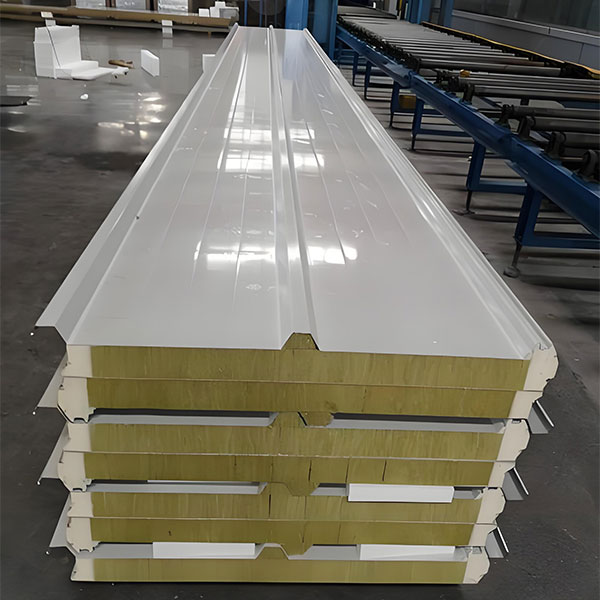

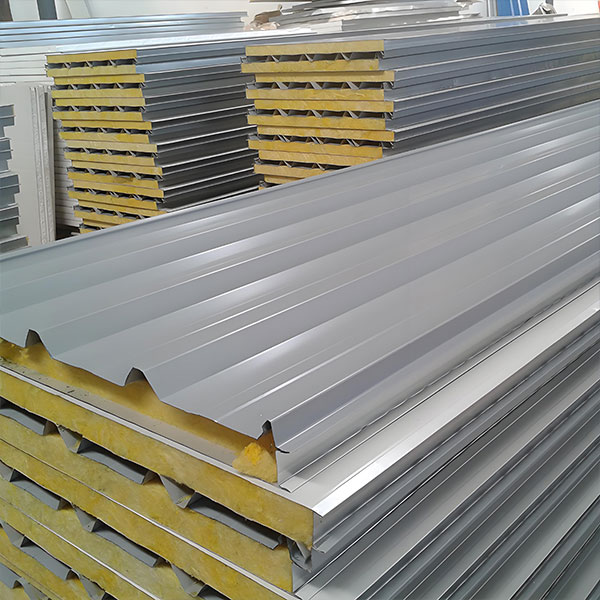

Современные технологии и материалы позволяют создавать стальные конструкции с высокой прочностью и долговечностью. Мы используем различные виды стали, включая высокопрочные марки, а также современные методы сварки и покрытия.

Например, мы часто используем сталь с антикоррозийным покрытием, чтобы обеспечить долговечность конструкции. А также используем современные методы сварки, такие как бесшовные швы, чтобы повысить прочность соединений.

Необходимо тщательно выбирать материалы и технологии, учитывая условия эксплуатации конструкции. В агрессивных средах необходимо использовать специальные покрытия, а в регионах с низкими температурами – специальные стали.

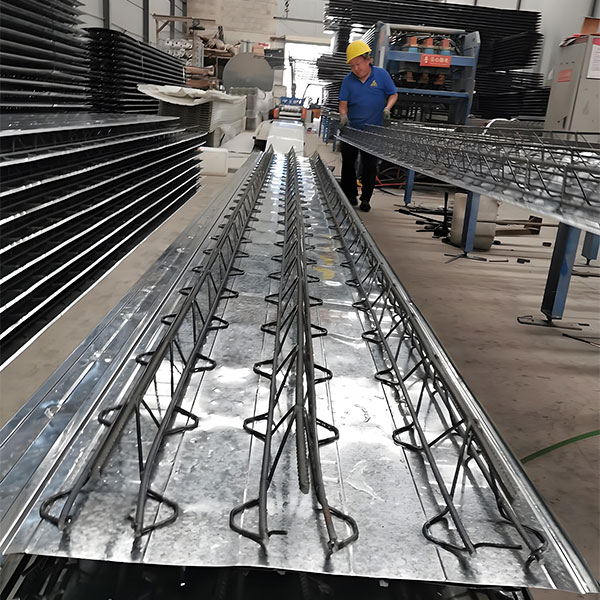

В настоящее время все больше компаний внедряют автоматизированные системы проектирования и производства стальных конструкций. Это позволяет повысить точность расчетов, сократить сроки изготовления и снизить стоимость проекта.

Мы используем современное программное обеспечение для проектирования и производства. Это позволяет нам выполнять расчеты быстрее и точнее, а также автоматизировать процесс изготовления.

Автоматизация – это не только повышение эффективности, но и снижение риска ошибок. В автоматизированных системах ошибки возникают гораздо реже, чем при ручном проектировании и производстве.

Контроль качества является важной частью работы в ОЕМ режиме. Мы осуществляем контроль качества на всех этапах производства, начиная от входного контроля материалов и заканчивая контролем качества готовой продукции.

Мы используем современное оборудование для контроля качества, включая ультразвуковой контроль, рентгенографический контроль и визуальный контроль.

Наши стальные конструкции проходят сертификацию в соответствии с международными стандартами. Это гарантирует их соответствие требованиям безопасности и качества.

Мы придерживаемся строгих стандартов качества и сертификации. Все наши стальные конструкции соответствуют требованиям ГОСТ и другим международным стандартам. Мы работаем с сертифицированными поставщиками материалов и используем современное оборудование для контроля качества.

Для нас очень важно обеспечить надежность и безопасность наших конструкций. Мы тщательно контролируем каждый этап производства, начиная от закупки материалов и заканчивая монтажом готовой конструкции.

Наличие сертификатов и соответствие стандартам - это не просто формальность, а гарантия качества и безопасности продукции.

В заключение, хочу сказать, что работа в ОЕМ модели стальных конструкций – это ответственный и сложный процесс, требующий глубоких знаний и опыта. Важно учитывать все нюансы, начиная от технического задания и заканчивая контролем качества. И только при комплексном подходе можно обеспечить надежность и безопасность конструкции.