ОЕМ высокопрочный фрикционный болт… Звучит как простое обозначение детали, но на практике это целая история. Часто заказчики, особенно те, кто только начинает работать с производством, думают, что достаточно указать технические характеристики и получить желаемый результат. А вот и нет. Я много лет занимаюсь проектированием и производством стальных конструкций, и могу с уверенностью сказать – здесь есть свои нюансы, которые часто упускаются из виду. Сегодня поделюсь опытом и некоторыми наблюдениями, которые появились у нас в работе с подобными деталями. Это не теоретический курс, а скорее сборник практических советов и ошибок, которые мы совершали (и иногда продолжаем совершать!).

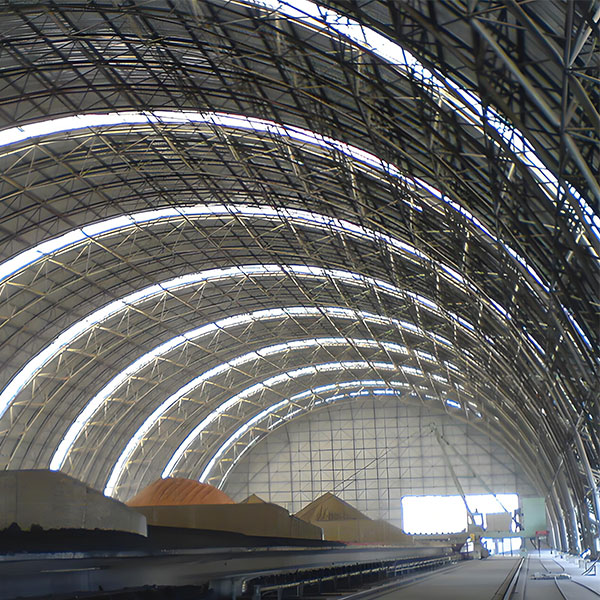

Сразу оговоримся: 'фрикционный болт' – это не какой-то отдельный стандарт. Это скорее болт, предназначенный для создания дополнительного трения между соединяемыми поверхностями. Этот эффект используется, например, в конструкциях, где требуется предотвратить самопроизвольное ослабление соединения из-за вибраций или динамических нагрузок. В нашем случае, это часто применяется при монтаже стальных конструкций, особенно в строительстве производственных цехов, где активная работа оборудования создает значительные колебания.

Важно понимать, что 'высокопрочный' здесь – это тоже не самоцель. Высокая прочность материала даёт возможность выдерживать большие нагрузки, но вместе с тем может усложнить процесс монтажа и увеличивает стоимость. Поэтому правильный выбор материала и его характеристики – это критически важный этап. Мы часто сталкиваемся с ситуациями, когда заказчики заказывают болты с чрезмерно высокой прочностью, что приводит к проблемам с натяжением резьбы и последующей деформации соединяемых элементов. Поэтому с самого начала нужно четко понимать задачи, которые должен решать болт, и выбирать оптимальные параметры.

Часто встречаются ошибки, связанные с неправильным выбором покрытия. Хотя антикоррозийная защита важна, неправильный тип покрытия может привести к нежелательному трению и износу. Мы, например, работаем с различными видами покрытий – от стандартного цинкования до специализированных покрытий, устойчивых к агрессивным средам. Выбор зависит от условий эксплуатации конструкции. У нас есть проекты, где использовали анодированный алюминий для создания минимального трения в соединениях. В других – применяли специальные полимерные покрытия для защиты от коррозии в агрессивной среде.

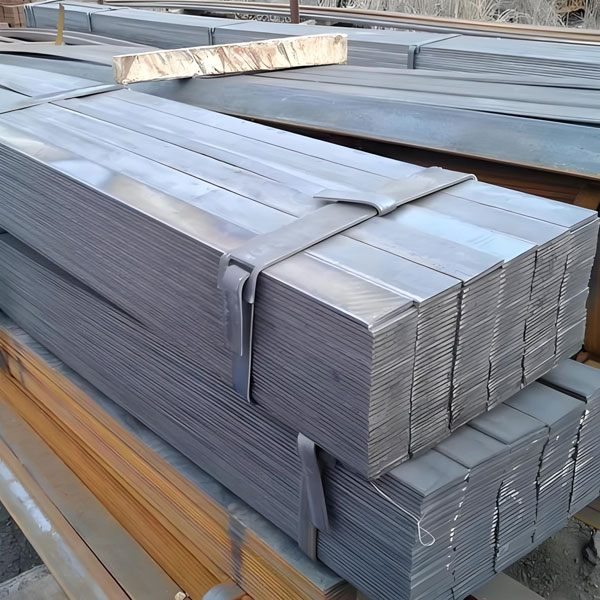

Как я уже упоминал, выбор материала – ключевой момент. Наиболее часто используемые материалы – это различные марки стали: углеродистая, легированная, нержавеющая. Выбор конкретной марки зависит от требуемой прочности, коррозионной стойкости и стоимости. Мы часто используем сталь 30ХГСА для изготовления фрикционных болтов, это обеспечивает хороший баланс между прочностью и стоимостью.

Но просто указать марку стали недостаточно. Необходимо учитывать ее механические свойства, такие как предел текучести, предел прочности, твердость. Именно эти характеристики определяют, насколько болт сможет выдерживать нагрузки и противостоять деформациям. Иногда заказчики берут за основу лишь общие характеристики материала, не обращая внимания на нюансы, что приводит к неоптимальному результату. Например, использование стали с слишком высокой твердостью может привести к поломке резьбы при монтаже.

В нашей практике был случай, когда нам нужно было изготовить болты для соединения стальных балок, работающих в условиях повышенных вибраций. Изначально заказчик выбрал сталь марки 40Х, но после проведения расчетов мы убедили его в необходимости использования стали 30ХГСА с последующей термообработкой для повышения твердости и износостойкости. Этот выбор позволил нам обеспечить надежность и долговечность соединения, а также снизить риск поломки болтов.

Термообработка – это важный этап в производстве высокопрочных фрикционных болтов. Она позволяет изменить структуру металла, улучшить его механические свойства и повысить износостойкость. Мы часто используем закалку и отпуск для повышения твердости и прочности болтов. Но неправильно подобранные параметры термообработки могут привести к снижению пластичности и повышению хрупкости металла.

Например, закалка болта до слишком высокой температуры может привести к образованию трещин и снижению долговечности. А недостаточное отпускное нагревание может сделать болт слишком хрупким и подверженным поломке при нагрузках. Поэтому важно точно контролировать процесс термообработки и использовать проверенные технологии.

Мы тесно сотрудничаем с специализированными предприятиями по термообработке, чтобы обеспечить оптимальные параметры для каждого заказа. Это позволяет нам гарантировать высокое качество и надежность наших болтов. Компания ООО Внутренняя Монголия Хаофэн Стальные Конструкции всегда стремится к совершенству в производстве и проектировании, поэтому мы уделяем особое внимание всем этапам, от выбора материала до термообработки.

Тип резьбы также играет важную роль в создании трения между соединяемыми поверхностями. Наиболее часто используются метрическая резьба, резьба с трапецеидальным профилем и резьба с коническим профилем. Каждый тип резьбы имеет свои особенности и преимущества, и выбор зависит от конкретных задач.

Например, метрическая резьба обеспечивает более плотное прилегание соединяемых поверхностей и создает более равномерное распределение нагрузки. А резьба с трапецеидальным профилем обеспечивает более надежное соединение и устойчивость к вибрациям. При выборе резьбы необходимо учитывать тип нагрузок, которые будут действовать на соединение, и условия эксплуатации конструкции.

В нашей практике мы часто используем резьбу с трапецеидальным профилем для соединения стальных балок в производственных цехах. Это обеспечивает надежное соединение и устойчивость к вибрациям, что особенно важно в условиях активной работы оборудования. Мы также применяем различные типы резьбы для соединения различных элементов конструкции, чтобы обеспечить оптимальные характеристики соединения.

Контроль качества – это неотъемлемая часть производственного процесса. Мы осуществляем контроль качества на всех этапах производства, от входного контроля материалов до финального осмотра готовой продукции. Это позволяет нам гарантировать высокое качество и надежность наших болтов.

Мы используем современное оборудование для контроля качества, такое как ультразвуковой контроль, рентгенография и неразрушающий контроль. Эти методы позволяют выявить дефекты, которые не видны невооруженным глазом. Мы также проводим испытания болтов на прочность и износостойкость, чтобы убедиться, что они соответствуют требованиям заказчика.

Мы серьезно относимся к контролю качества, потому что понимаем, что от надежности наших болтов зависит безопасность и долговечность конструкции. ООО Внутренняя Монголия Хаофэн Стальные Конструкции всегда стремится к совершенству в производстве и контроле качества.

В заключение хочу сказать, что производство высокопрочных фрикционных болтов – это сложная и ответственная задача, требующая опыта и знаний. Нельзя просто заказать болты с определенными техническими характеристиками и ожидать, что все будет работать идеально. Необходимо учитывать множество факторов, таких как материал, тип резьбы, термообработка, покрытие и контроль качества. И только при комплексном подходе можно гарантировать надежность и долговечность соединения. Надеюсь, эта информация будет полезной для тех, кто работает с подобными деталями.