OEM обработка металлических конструкций – это, на первый взгляд, простой процесс: клиент предоставляет чертежи, мы изготавливаем детали. Но реальность часто далека от идеала. Многие считают, что главное – это цена, а качество – второстепенно. Так ли это? Я вот уже лет 15 занимаюсь этой сферой и могу с уверенностью сказать – нет. Низкая цена часто означает экономию на материалах, технологиях, контроле качества, а это, в конечном итоге, отражается на надежности и долговечности готовой продукции.

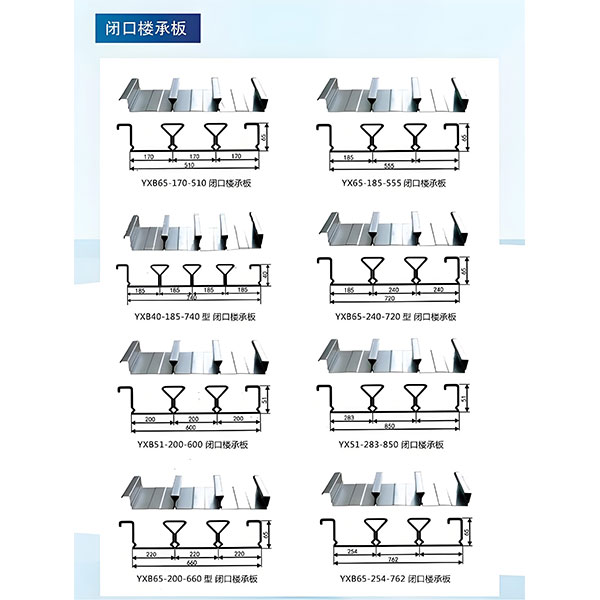

Процесс OEM обработки металлических конструкций начинается не с вырезания металла, а с детального проектирования и подготовки производства. Здесь важно правильно интерпретировать чертежи, выбрать оптимальный способ обработки, определить необходимые материалы и инструменты. Иногда клиенты предоставляют неполные или неточные чертежи, что сразу же приводит к задержкам и дополнительным расходам. Например, мы как-то работали над проектом складского комплекса, где в чертежах не учитывались особенности монтажа больших стальных балок. Пришлось переделывать часть деталей, что увеличило стоимость проекта на 15%. Вот где важна компетентность и опыт!

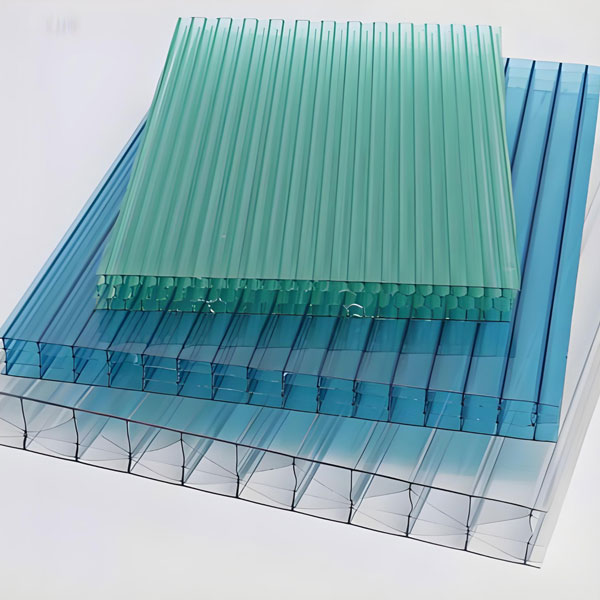

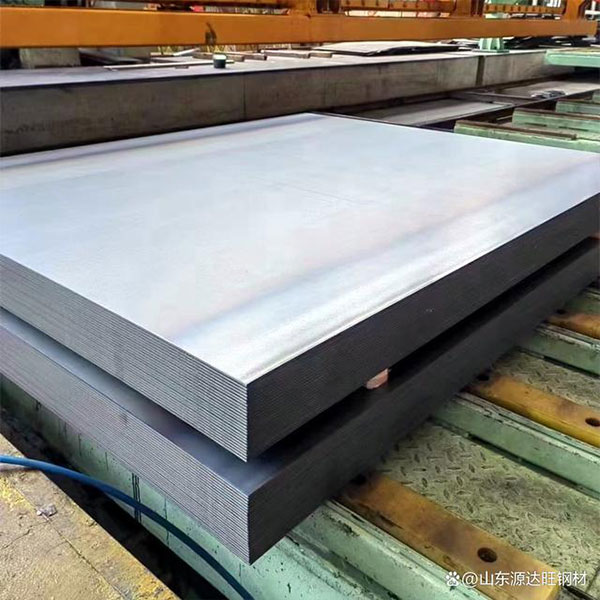

Дальше идет выбор металла. Соответствие материала требованиям проекта критически важно. Например, для конструкций, подверженных высоким нагрузкам, необходимы высокопрочные стали, а для менее ответственных элементов можно использовать более экономичные варианты. Мы часто сталкиваемся с ситуацией, когда клиент выбирает самый дешевый материал, не задумываясь о его характеристиках. Это, конечно, соблазнительно для снижения цены, но потом возникают проблемы с гарантией и безопасностью. Мы всегда рекомендуем проводить предварительные испытания материалов перед массовым производством.

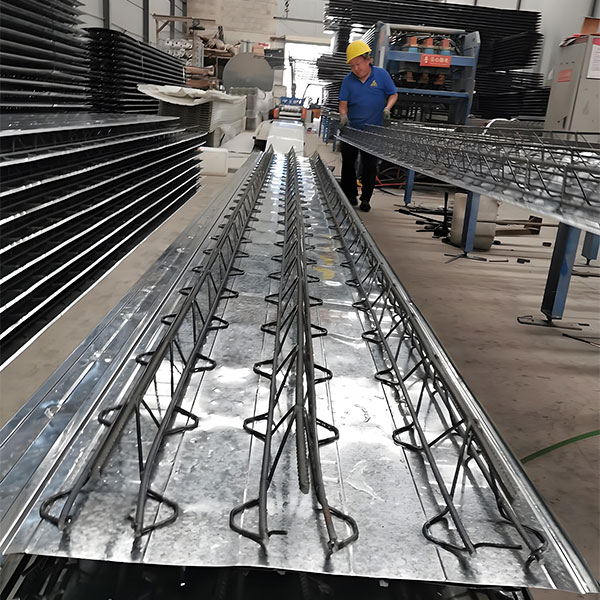

Технологии OEM обработки металлических конструкций чрезвычайно разнообразны: резка, точение, фрезерование, сварка, шлифовка и многое другое. Выбор конкретных технологий зависит от сложности конструкции, требуемой точности и используемых материалов. Мы используем современное оборудование: станки с ЧПУ, плазменные и лазерные резаки, различные виды сварочного оборудования. И, конечно, квалифицированный персонал – это не менее важный фактор. Нельзя просто автоматизировать процесс и забыть о людях, которые его выполняют.

Иногда даже незначительное отклонение в технологическом процессе может привести к серьезным последствиям. Например, некачественная сварка может ослабить конструкцию и привести к ее разрушению. Мы уделяем особое внимание контролю качества на всех этапах производства, используя различные методы: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Для сложных конструкций часто заказываем независимую экспертизу. Это позволяет избежать неприятных сюрпризов в будущем.

Как я уже говорил, контроль качества – это краеугольный камень успешной OEM обработки металлических конструкций. Простое наличие сертификатов и деклараций не гарантирует, что продукция соответствует требованиям. Нужен постоянный мониторинг процессов, регулярные проверки и внесение корректировок в случае необходимости. Многие компании, стремясь сэкономить, отказываются от качественного контроля, что приводит к серьезным проблемам с возвратами и претензиями. Это, в конечном итоге, негативно сказывается на репутации.

Например, мы как-то работали с одним заказчиком, который требовал максимально возможную скорость производства и полностью игнорировал требования к качеству. В итоге, большая часть продукции была бракованной и пришлось ее переделывать. Это не только увеличило стоимость проекта, но и серьезно задержало сроки сдачи. Заказчик был очень недоволен, и мы больше не сотрудничаем с ним.

Не менее важна полная и прозрачная документация. Каждая деталь должна иметь свой уникальный идентификатор, а все изменения в технологическом процессе должны быть задокументированы. Это позволяет отслеживать происхождение дефекта и предотвращать его повторение в будущем. Мы используем специализированные системы управления производством, которые позволяют нам эффективно отслеживать процессы и генерировать необходимые отчеты.

Это также облегчает взаимодействие с клиентом и позволяет оперативно решать возникающие вопросы. Если у заказчика возникают сомнения по поводу качества продукции, мы можем быстро предоставить всю необходимую информацию и документацию.

Мы, как и любая компания, совершали ошибки. Например, в начале работы мы не уделяли достаточного внимания выбору поставщиков материалов. Это привело к тому, что мы получали материалы низкого качества, что негативно сказалось на качестве готовой продукции. Мы извлекли этот урок и теперь тщательно проверяем поставщиков перед началом сотрудничества. ООО Внутренняя Монголия Хаофэн Стальные Конструкции всегда стремится к совершенству в своей работе.

Еще один урок, который мы вынесли – это важность постоянного обучения и повышения квалификации персонала. Технологии производства постоянно развиваются, и нам необходимо следить за этими изменениями, чтобы оставаться конкурентоспособными. Мы регулярно проводим тренинги и семинары для наших сотрудников, чтобы они могли осваивать новые технологии и повышать свою квалификацию.

В будущем OEM обработки металлических конструкций ожидается дальнейшая автоматизация и роботизация процессов. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. Также растет спрос на индивидуальные решения и сложные конструкции. Мы готовы к этим вызовам и постоянно развиваем наши технологии и компетенции.

Мы видим большой потенциал в использовании аддитивных технологий – 3D-печати. Это позволит нам изготавливать сложные детали с высокой точностью и минимальными отходами материала. Вместе с тем, традиционные методы обработки металла, такие как сварка и фрезерование, останутся актуальными в течение долгого времени. Главное – постоянно совершенствовать эти технологии и адаптировать их к новым требованиям рынка.

Наш сайт [https://www.imhfsse.ru](https://www.imhfsse.ru) содержит больше информации о нашей компании и предлагаемых услугах. Мы будем рады сотрудничеству с вами!