Технология сварки – тема, которую часто упрощают. В интернете можно найти тонны информации о разных процессах, но реальная картина, особенно при работе с крупными проектами, оказывается гораздо сложнее. Многие новички, или даже опытные сварщики, считают, что достаточно выбрать метод, подходящий для материала, и все будет отлично. Это, мягко говоря, заблуждение. На практике, успех зависит от целого комплекса факторов: от подготовки кромок до постобработки шва. Я не претендую на абсолютную истину, но надеюсь поделиться своими наблюдениями, основанными на многолетнем опыте работы в сварке стальных конструкций.

Первое, с чем сталкиваешься сразу – это разная восприимчивость сталей к сварке. Углеродистые стали, например, относительно просты в освоении, но требуют тщательной подготовки кромок для предотвращения образования трещин. Более сложные сплавы, содержащие хром, никель, молибден – здесь уже нужна более точная настройка параметров сварки, выбор подходящей защитной среды, и, зачастую, предсварительная обработка для удаления оксидов. Недавно у нас была задача по сварке высокохромистой стали для промышленного оборудования. Тут даже небольшая ошибка в параметрах – и получается не просто некачественный шов, а потенциально опасная деталь. Приходится тщательно контролировать температуру, скорость сварки, и выбирать подходящую электролитную смазку. В этом плане, хороший сварочный аппарат с функцией автоматической регулировки параметров – это не роскошь, а необходимость.

Как правило, при работе со сталью используют различные сварочные процессы: ММА (SMAW), TIG (GTAW), MIG/MAG (GMAW), SAW (Submerged Arc Welding). Каждый из них имеет свои преимущества и недостатки. ММА – самый распространенный, но и самый трудоемкий. TIG обеспечивает высокое качество шва, но требует высокой квалификации сварщика. MIG/MAG – быстрый и эффективный, подходит для серийного производства. SAW – применяется для сварки толстых листов, обеспечивает высокую производительность. Выбор конкретного процесса зависит от задачи и имеющегося оборудования. У нас в ООО Внутренняя Монголия Хаофэн Стальные Конструкции часто приходится комбинировать разные методы – например, использовать SAW для соединения больших элементов конструкции, а затем TIG для доработки швов в труднодоступных местах. В конечном итоге, главное – это понимание принципов каждого процесса и умение выбирать оптимальный вариант для конкретной ситуации.

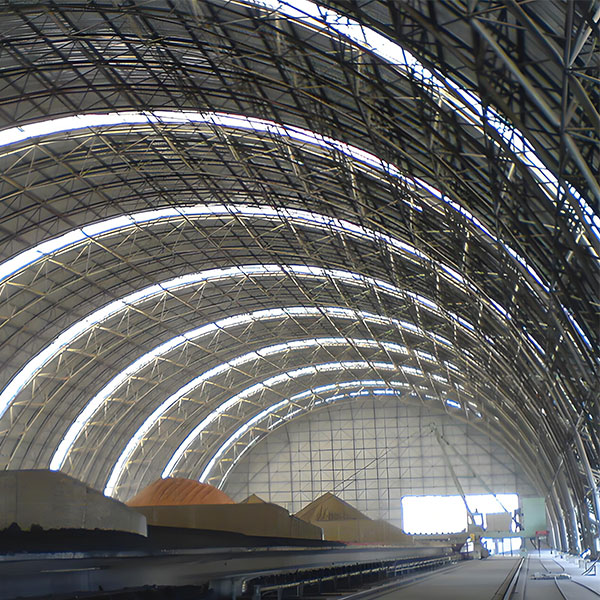

Работа с большими конструкциями всегда сопряжена с проблемой деформации. Тепло, выделяемое при сварке, приводит к нагреву металла и его последующей усадке. Если эта усадка не компенсируется, возникает напряжение в конструкции, которое может привести к деформациям, трещинам и даже разрушению. В больших конструкциях этот эффект усиливается. Мы неоднократно сталкивались с этой проблемой при сборке каркасов промышленных зданий. Решением может быть использование предварительного нагрева металла перед сваркой, применение специальных сварочных технологий, позволяющих снизить тепловое воздействие, и, конечно, тщательный контроль деформаций во время сварки. Иногда приходится использовать временные приспособления для фиксации элементов конструкции, чтобы предотвратить их деформацию. Разумеется, это увеличивает время и стоимость работ, но в некоторых случаях это единственный способ обеспечить качество.

Иногда деформации возникают не только из-за теплового расширения, но и из-за неравномерного охлаждения металла. Это может привести к образованию внутренних напряжений, которые со временем проявляются в виде трещин. Чтобы избежать этого, необходимо обеспечить равномерный доступ воздуха к обечайке шва, а также использовать специальные охлаждающие материалы. Кроме того, важно правильно выбирать режимы охлаждения – слишком быстрое охлаждение может привести к образованию трещин, а слишком медленное – к увеличению времени производства. Современные технологии позволяют контролировать процесс охлаждения металла в режиме реального времени, что позволяет более точно оптимизировать режимы сварки и предотвратить возникновение деформаций.

Выбор защитной среды – еще один важный фактор, влияющий на качество шва. В зависимости от процесса сварки, используются различные газы (аргон, гелий, углекислый газ) или флюсы. Аргон – наиболее распространенный защитный газ, обеспечивает высокую защиту от атмосферного кислорода и азота. Гелий используется для сварки алюминиевых и магниевых сплавов, так как он обладает большей теплопроводностью, чем аргон. Углекислый газ – дешевле аргона, но обеспечивает менее надежную защиту. Флюсы используются для сварки углеродистых сталей, обеспечивают защиту металла от окисления и улучшают механические свойства шва. Важно правильно подобрать защитную среду в зависимости от материала и процесса сварки. Неправильный выбор защитной среды может привести к образованию дефектов в шве, таких как пор, трещины и включения.

Не всегда даже при соблюдении всех правил и рекомендаций удается избежать ошибок. Например, мы однажды столкнулись с проблемой образования трещин в шве при сварке толстого листа. При тщательном анализе выяснилось, что причиной этого была не достаточная подготовка кромок. Оксидная пленка на кромках металла препятствовала формированию прочного соединения и создавала условия для возникновения трещин. Для решения проблемы пришлось повторно подготовить кромки и пересварить шов. Это, конечно, увеличило время и стоимость работ, но это был единственный способ обеспечить качество.

Еще одна распространенная ошибка – это неправильный выбор сварочных параметров. Слишком низкая скорость сварки может привести к недоплавленности шва, а слишком высокая – к перегреву металла и образованию деформаций. Важно правильно подобрать сварочный ток, напряжение и скорость сварки в зависимости от материала, толщины и типа сварки. Современные сварочные аппараты с функцией автоматической регулировки параметров могут помочь избежать этой проблемы. Но даже с их помощью необходимо тщательно контролировать процесс сварки и при необходимости вносить корректировки.

Качественная технология сварки невозможна без использования правильного инструмента и оборудования. Например, для подготовки кромок металла используются различные инструменты, такие как шлифовальные машины, напильники и электроэрозионные станки. Для контроля качества шва используются различные методы, такие как визуальный контроль, ультразвуковой контроль и рентгеновский контроль. Для сварки больших конструкций используются специальные сварочные аппараты с высокой мощностью и автоматическим управлением. Кроме того, необходимо использовать средства индивидуальной защиты, такие как сварочная маска, перчатки и спецодежда, для защиты от искр, света и вредных веществ.

Современные технологии предлагают все больше инновационных решений в области сварки. Например, используются роботы-сварщики, которые могут выполнять сварочные работы с высокой точностью и скоростью. Применяются новые сварочные материалы с улучшенными механическими свойствами. Разрабатываются новые защитные среды, которые обеспечивают более надежную защиту от атмосферного воздействия. Все эти инновации позволяют повысить качество сварки, снизить затраты и улучшить условия труда сварщиков.

В заключение хочу сказать, что технология сварки – это сложная и многогранная область, требующая постоянного обучения и совершенствования. Необходимо постоянно следить за новыми тенденциями и технологиями, экспериментировать с разными методами и материалами, и, самое главное, не бояться ошибок. Только так можно добиться высокого качества сварки и обеспечить надежность конструкции.