Многие начинающие инженеры и проектировщики считают, что применение высокопрочных болтов в стальных конструкциях – это панацея от всех бед. Ну, это не совсем так. Да, это позволяет существенно сократить количество сварных соединений, ускорить монтаж и упростить конструктивные решения. Но есть свои нюансы, которые часто упускаются из виду, и игнорирование их может привести к серьезным проблемам в будущем. Я вот, сколько лет в этой сфере, убедился – просто 'болт в болт' не всегда работает, особенно при сложных нагрузках и специфических условиях эксплуатации. Нужно думать не только о прочности самого болта, но и о всей системе соединений.

Часто встречаю проекты, где расчет соединений сводится к минимально необходимой прочности болта. Это ошибка. Намного важнее учесть не только растягивающие и сжимающие усилия, но и факторы, влияющие на усталость металла, вибрацию, динамические нагрузки. Например, на нашем объекте в Тюменской области (мы занимались проектированием и поставкой стальных конструкций для производственного цеха, сайт: https://www.imhfsse.ru), пришлось пересчитывать соединения после того, как выяснилось, что вибрации от оборудования гораздо сильнее, чем предполагалось изначально. Простого увеличения диаметра болта оказалось недостаточно – пришлось использовать специальные антифрикционные прокладки и увеличивать зазор между элементами конструкции.

При проектировании соединений с использованием высокопрочных болтов необходимо учитывать влияние скольжения. Даже небольшое смещение элементов конструкции может привести к повышенной нагрузке на болты и снизить их ресурс. Это особенно актуально для конструкций, подверженных динамическим нагрузкам. Мы всегда стараемся использовать программное обеспечение, позволяющее моделировать динамическое поведение конструкции и учитывать эти факторы.

Это тоже нетривиальная задача. Прокладки должны обеспечивать плотное прилегание элементов конструкции и предотвращать вымывание смазки. Неправильный выбор прокладок может привести к образованию трещин в металле и снижению надежности соединения. Особенно это касается соединений в агрессивных средах – например, при работе с химическими веществами. Иногда приходится использовать специальные прокладки из термостойких материалов или с покрытием, устойчивым к коррозии.

Мы часто сталкиваемся с ситуацией, когда заказчики выбирают самые дешевые прокладки, не обращая внимания на их качество и характеристики. Это, как правило, приводит к проблемам в будущем – ослаблению соединения, коррозии и необходимости дорогостоящего ремонта. Поэтому, хотя иногда кажется, что это незначительная статья расходов, лучше потратиться на качественные прокладки сразу, чем потом исправлять последствия некачественного выбора.

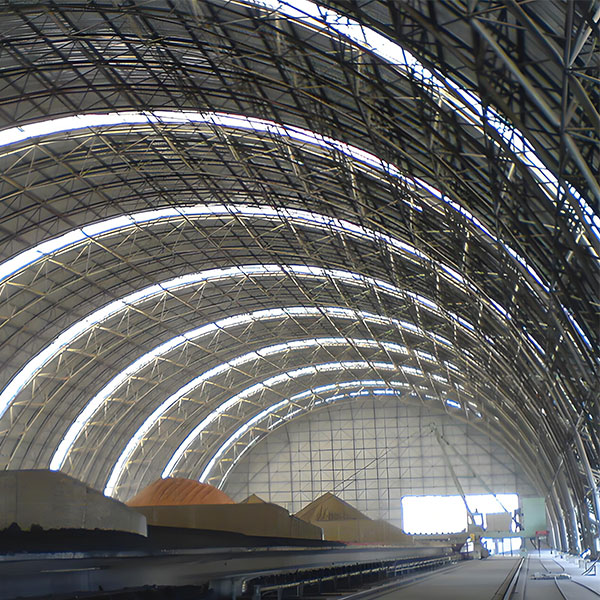

Наш опыт работы с высокопрочными болтами позволяет утверждать, что они являются эффективным решением для многих задач. Мы использовали их при проектировании и монтаже каркасов промышленных зданий, мостов, трубопроводов и других конструкций. В основном, они применимы там, где требуется высокая надежность, простота монтажа и снижение веса конструкции.

Например, в рамках проекта строительства нового склада в Санкт-Петербурге, мы использовали высокопрочные болты для соединения стальных балок с опорами. Это позволило существенно сократить сроки монтажа и снизить количество необходимых сварных соединений. В итоге, проект был завершен на 15% быстрее и с меньшими затратами, чем планировалось изначально.

Не стоит забывать и про контроль качества. При работе с высокопрочными болтами необходимо строго следить за соблюдением технологии монтажа и контроля качества болтов и гаек. Мы всегда проводим входной контроль материалов и контролируем качество монтажа на всех этапах работ. Это позволяет нам гарантировать надежность и долговечность соединений.

Вот еще что важно учитывать. Правильная затяжка высокопрочных болтов – это не просто затянуть гайку 'на глаз'. Необходимо строго соблюдать момент затяжки, рекомендованный производителем. Использование динамометрических ключей – обязательное условие. Неправильная затяжка может привести к ослаблению соединения или даже к его разрушению. Многие монтажники не уделяют должного внимания этому аспекту, что, в свою очередь, приводит к проблемам в будущем.

Мы часто видим ситуации, когда монтажники используют слишком большой или слишком маленький момент затяжки, не обращая внимания на рекомендации производителя. Это приводит к тому, что соединение либо недостаточно надежное, либо слишком сильно нагружено. Поэтому необходимо строго следовать технической документации и использовать соответствующие инструменты для контроля момента затяжки. Кроме того, необходимо регулярно проводить контроль усилия затяжки для обеспечения долговечности соединений.

Не обошлось и без неудач. Однажды мы столкнулись с проблемой коррозии высокопрочных болтов в соединении, расположенном вблизи моря. Оказалось, что использовался неподходящий тип болта, не устойчивый к воздействию морской воды. Пришлось заменить болты на специальные, с защитным покрытием. Этот случай стал для нас важным уроком – всегда нужно тщательно выбирать материалы, учитывая условия эксплуатации.

Еще один пример – недостаточный контроль качества сварных швов в соединении с болтами. Некачественные сварные швы стали причиной снижения прочности конструкции. Это подчеркивает важность комплексного подхода к проектированию и монтажу стальных конструкций. Все элементы должны быть спроектированы и изготовлены с учетом взаимосвязи и взаимодействия между ними.

Иногда проще и дешевле использовать традиционные методы соединения – например, сварку – чем пытаться оптимизировать конструкцию с использованием высокопрочных болтов. Нужно оценивать все факторы и выбирать наиболее оптимальное решение для конкретной задачи. Не стоит слепо следовать трендам, важно думать головой и учитывать реальные условия эксплуатации.