Склад сырья… Как часто мы слышим об этом, как часто это становится узким местом в логистической цепочке. Вроде бы простая вещь – хранить материалы, но реальность всегда сложнее. С моей точки зрения, многие начинающие предприниматели недооценивают важность правильной организации пространства для хранения. Они видят лишь ящики и паллеты, не задумываясь о том, как это влияет на оборачиваемость, затраты и даже на качество готовой продукции. Раньше я тоже считал, что главное – чтобы все лежало, а потом уже думать об оптимизации. Ошибался.

Итак, с чего же начать разбор полетов? Если говорить о типичных проблемах, то сразу вспоминаются несколько ключевых моментов. Во-первых, это неэффективное использование пространства. Часто склады забиты ненужными вещами, а доступное место просто не используется оптимально. Во-вторых, отсутствие четкой системы учета и контроля. Невозможно эффективно управлять запасами, если нет понимания, какие материалы где находятся и в каком количестве. Это приводит к излишним закупкам, простоям производства и, как следствие, к убыткам. В-третьих, неправильное размещение материалов. Тяжелые грузы часто хранят в неудобных местах, что создает риски для персонала и оборудования. Ну и, конечно, загрязнение и повреждение материалов из-за неправильных условий хранения – тоже серьезная проблема, особенно для сырья, чувствительного к влаге или температуре.

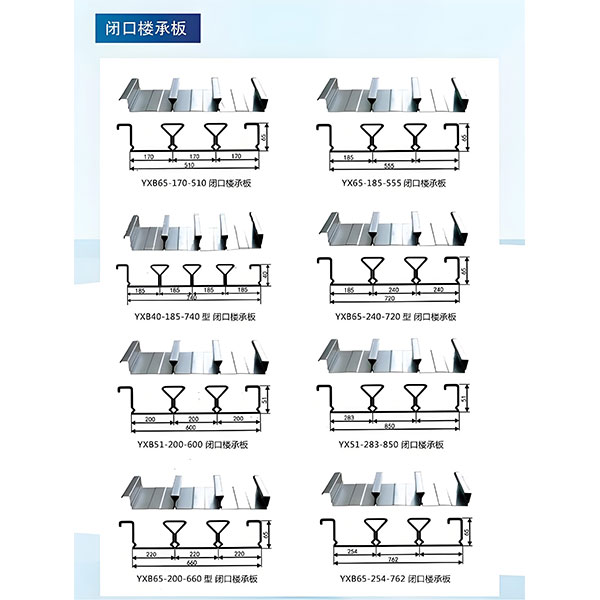

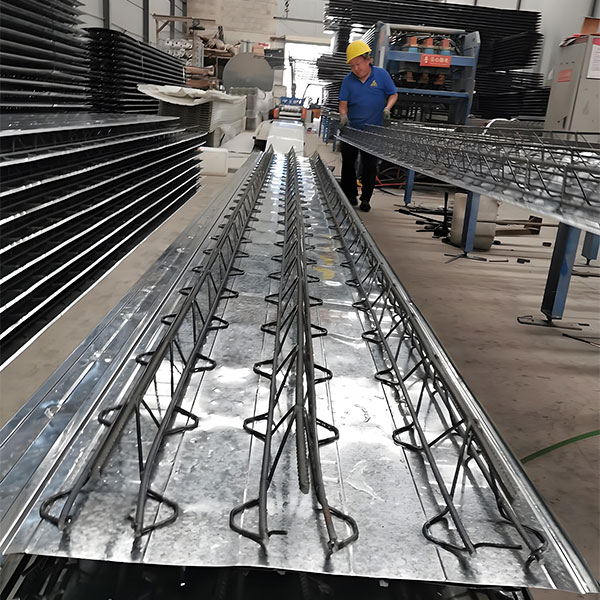

Я помню один случай – работали с компанией, занимающейся производством металлических конструкций. Им приходилось хранить большое количество стальных профилей различной длины и толщины. Изначально все это просто складывали в кучу, и каждый раз, когда нужно было найти нужный профиль, тратили кучу времени на поиски. Оказалось, что у них вообще не было системы идентификации и учета. Это приводило к постоянным задержкам в производстве и потерям времени.

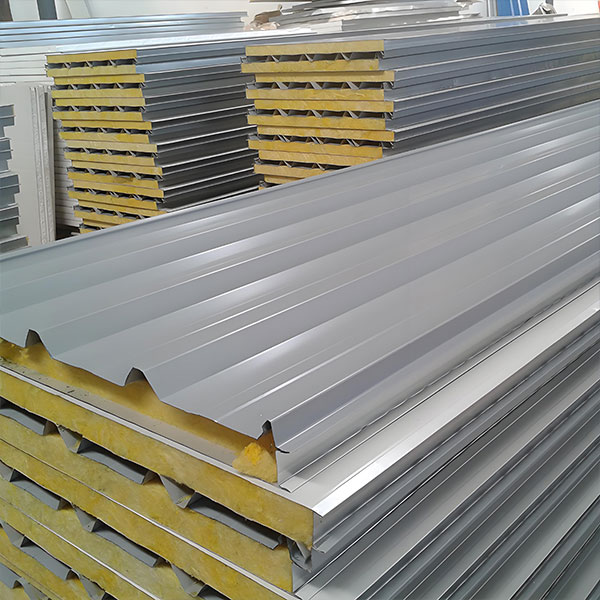

Существует множество подходов к организации пространства склада сырья. Начать можно с простых вещей – с разделения материалов по категориям, с использованием маркировки, с установкой четких зон хранения. Можно использовать стеллажи различной конструкции – от простых напольных до многоярусных. Очень важно учитывать габариты и вес материалов при выборе стеллажей. Например, для тяжелых профилей лучше использовать прочные стеллажи с усиленными полками.

Вертикальное пространство – это огромный ресурс, который часто остается неиспользованным. Стеллажи, поддоны, специальные конструкции – все это позволяет максимально эффективно использовать высоту склада. Мы один раз применили систему вертикального хранения для хранения арматуры. Это позволило освободить значительное количество места на полу, что существенно улучшило логистику.

Более продвинутый подход – это автоматизация процессов хранения. Это может быть использование автоматических погрузчиков, конвейерных систем, систем управления складом (WMS). Конечно, такие решения требуют значительных инвестиций, но они позволяют существенно повысить эффективность работы склада и снизить затраты на персонал. В нашей компании (ООО Внутренняя Монголия Хаофэн Стальные Конструкции – https://www.imhfsse.ru) мы сейчас активно рассматриваем возможность внедрения WMS, чтобы лучше контролировать запасы и оптимизировать логистические процессы. Пока на стадии анализа, но перспективы хорошие.

Контроль запасов – это неотъемлемая часть эффективного управления складом сырья. Необходимо постоянно отслеживать уровень запасов, анализировать оборачиваемость материалов и прогнозировать потребность в будущем. Существует множество программных решений для управления складом, которые позволяют автоматизировать этот процесс. Например, можно использовать системы штрихкодирования или RFID-метки для идентификации материалов и отслеживания их перемещения.

Мы однажды столкнулись с проблемой избыточных запасов определенного вида металла. Оказалось, что в системе учета была ошибка, и запасы были зафиксированы как более крупные, чем на самом деле. Это привело к замораживанию капитала и упущенным возможностям. С тех пор мы уделяем особое внимание контролю за точностью данных в системе учета.

Не стоит забывать и об оптимизации маршрутов перемещения внутри склада. Необходимо минимизировать расстояние, которое проходит персонал и оборудование при перемещении материалов. Для этого можно использовать схему планировки склада, которая учитывает особенности движения грузов.

В нашей компании мы внедрили систему оптимального размещения материалов на складе, которая учитывает частоту их использования. Наиболее востребованные материалы хранятся ближе к зоне отгрузки, а менее востребованные – дальше. Это позволило сократить время на поиск материалов и повысить эффективность работы склада.

Важный аспект – это предотвращение ошибок при комплектации заказов. Это можно обеспечить с помощью использования сканеров штрихкодов, систем контроля качества и обучения персонала.

Итак, склад сырья – это не просто место для хранения материалов, а важный элемент логистической цепочки. Оптимизация работы склада требует комплексного подхода, который учитывает множество факторов – от планировки и организации пространства до системы учета и контроля. Не стоит экономить на внедрении современных технологий и на обучении персонала. Эффективный склад – это залог успеха любого предприятия.

При внедрении любых изменений всегда начинайте с анализа текущей ситуации и определения приоритетных задач. Не бойтесь экспериментировать и искать новые решения. И главное – не забывайте о постоянном контроле и мониторинге результатов.