Сварка металлических конструкций – тема, которая кажется простой на первый взгляд. 'Наверное, разогрел металл, прижал и все готово', – часто слышу. Но реальность, как обычно, куда сложнее. Имею в виду, что эта область требует не только навыков, но и понимания материалов, технологий и, что немаловажно, потенциальных рисков. Это не просто соединение двух кусков металла, а создание прочного и долговечного узла, способного выдерживать определенные нагрузки. За годы работы накопилось много опыта, и стало понятно, что универсального рецепта тут нет. Каждая конструкция – это отдельная задача, требующая индивидуального подхода.

В теории, все довольно ясно: подготовка поверхности, выбор режима сварки, последовательность швов. Но как это все выглядит на практике? Например, при работе с высокопрочной сталью марки 30ХГСА, нельзя применять те же параметры, что и при сварке обычной углеродистой стали. Приходится тщательно подбирать электроды, регулировать ток и скорость сварки, чтобы избежать образования трещин и снизить риск разрушения шва. Несколько раз приходилось сталкиваться с тем, что недостаточное соблюдение этого правила приводило к серьезным проблемам – трещинам в критических местах конструкции.

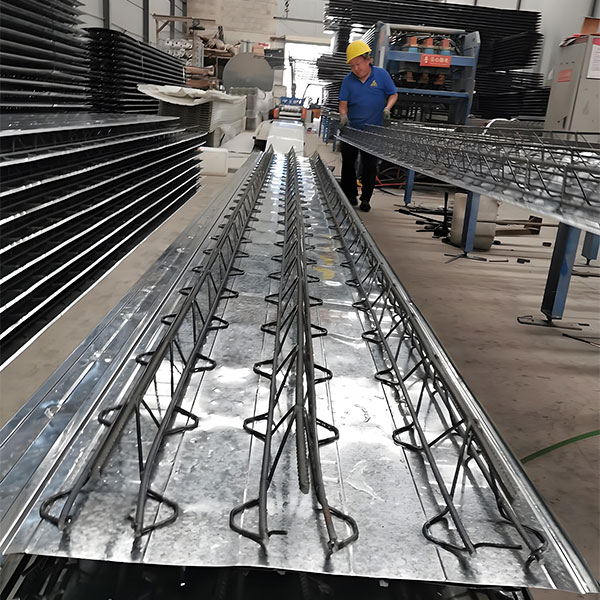

Важно помнить о влиянии зернистой структуры металла на качество сварного соединения. Некоторые марки стали подвержены охрупчиванию в зоне сварки, особенно при резком охлаждении. И вот тут уже требуются специальные методы охлаждения, а иногда и предваряющая термическая обработка. Порой это влияет на сроки выполнения заказа и, соответственно, на конечную стоимость. Мы, в ООО Внутренняя Монголия Хаофэн Стальные Конструкции, всегда стараемся учитывать эти нюансы при составлении сметы, чтобы избежать неприятных сюрпризов в процессе работы.

Выбор метода сварки металлических конструкций – это еще один важный аспект. В зависимости от толщины металла, требуемой прочности и условий эксплуатации, используются разные технологии: дуговая сварка (MMA, TIG, MIG/MAG), газосварка, лазерная сварка и плазменная сварка. В нашей практике чаще всего используется полуавтоматическая сварка

Полуавтоматическая сварка, например, отлично подходит для работы с большими объемами металла, а TIG-сварка – для ответственных соединений, требующих высокой точности и качества. При сварке тонких листов часто применяют MIG/MAG с использованием защитных газов, что позволяет избежать деформации металла. Но даже при использовании 'лучшей' технологии, важно правильно подобрать параметры, чтобы добиться оптимального результата. Это требует опыта и постоянного контроля качества.

Иногда, для особенно сложных конструкций, применяют комбинацию разных методов. Например, сначала выполняют предварительную сборку методом механического соединения, а затем сваривают отдельные элементы. Это позволяет уменьшить деформацию металла и повысить точность сборки. Впрочем, это не всегда возможно, и часто приходится довольствоваться тем, что есть.

За время работы над сваркой металлических конструкций, столкнулся со множеством проблем. Самая распространенная – это деформация металла. Она может возникать из-за неравномерного нагрева, несоблюдения технологии сварки или неправильного выбора режима. Для решения этой проблемы используют различные методы: прихватки, охлаждение, механическую деформацию. Но, как правило, лучше предотвратить деформацию, чем потом ее исправлять.

Еще одна проблема – это образование пористости в сварном соединении. Она возникает из-за попадания воздуха или газов в расплавленный металл. Чтобы избежать этого, необходимо тщательно очищать поверхность металла от окалины и загрязнений, а также использовать защитные газы при сварке.

Иногда, после сварки, обнаруживаются трещины в шве. Причин для этого может быть много: высокая концентрация напряжений, недостаточное охлаждение, некачественный шов. В зависимости от характера и расположения трещины, ее можно либо удалить и переварить, либо использовать специальные методы ремонта.

Качество сварки металлических конструкций нельзя оценивать только на глаз. Необходимо проводить регулярный контроль качества, чтобы выявить возможные дефекты и предотвратить их дальнейшее развитие. Для этого используют различные методы: визуальный контроль, ультразвуковой контроль, рентгеновский контроль.

Визуальный контроль – это самый простой и доступный метод. Он позволяет выявить поверхностные дефекты, такие как трещины, поры, неполное проплавление. Но он не позволяет обнаружить дефекты, находящиеся внутри шва. Для этого используют ультразвуковой и рентгеновский контроль.

Рентгеновский контроль – это самый надежный метод контроля качества сварки. Он позволяет обнаружить любые дефекты, находящиеся внутри шва. Но он достаточно дорогой и требует специального оборудования и квалифицированного персонала. В ООО Внутренняя Монголия Хаофэн Стальные Конструкции мы используем оба метода контроля, в зависимости от требований к качеству сварки.

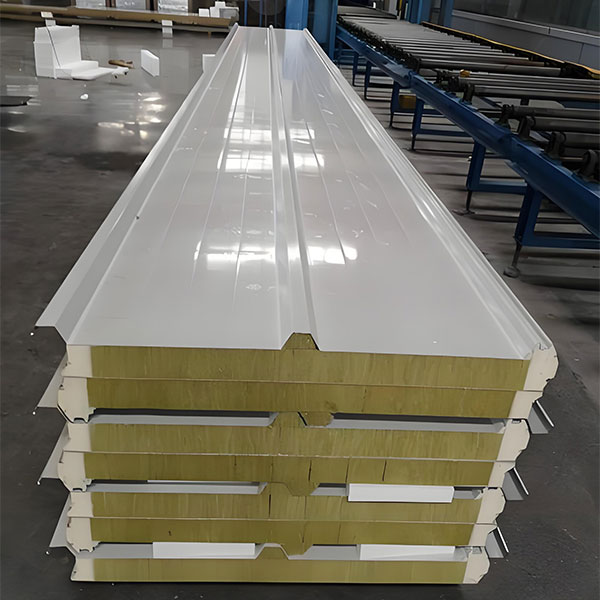

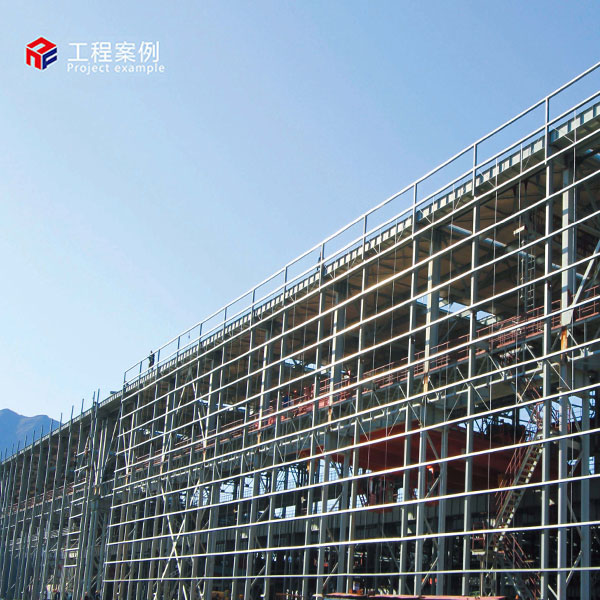

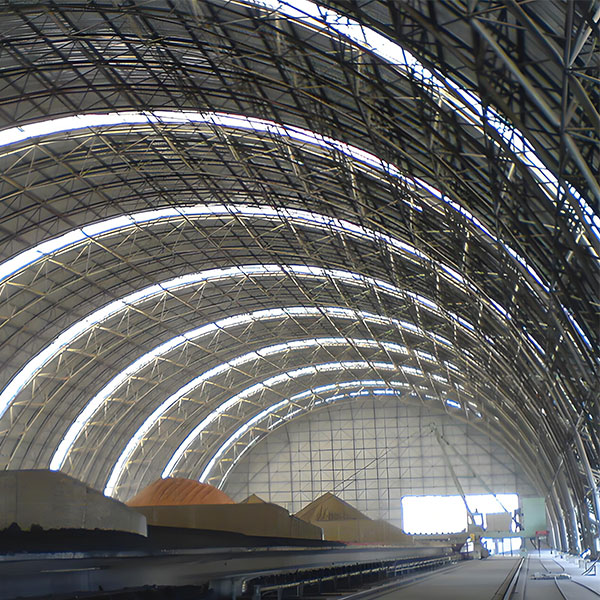

Работа над крупногабаритными сваркой металлических конструкций, например, при строительстве промышленных цехов или складов, сопряжена с дополнительными сложностями. Необходимо учитывать большие размеры элементов, сложность логистики и необходимость соблюдения строгих норм безопасности.

Например, при сварке больших стеновых панелей необходимо использовать специальные монтажные схемы, чтобы избежать деформации конструкции. Также необходимо обеспечить надежную фиксацию элементов во время сварки, чтобы избежать смещения и обеспечить точность соединения.

Иногда, для сварки больших элементов, приходится использовать мобильные сварочные установки, которые могут быть перемещены на место проведения работ. Это позволяет сократить сроки выполнения заказа и повысить эффективность работы.

В заключение хочется сказать, что сварка металлических конструкций – это сложная и ответственная задача, требующая опыта, знаний и постоянного совершенствования навыков. Не стоит недооценивать важность подготовки поверхности, выбора режима сварки и контроля качества. Только так можно добиться надежности и долговечности сварных соединений.