Производство металлических конструкций… Это словосочетание, казалось бы, должно вызывать ощущение четкости, точности, инженерной мысли. Но на практике все гораздо сложнее. Часто начинающие специалисты, или даже опытные, но не всегда сталкивающиеся с реальными проблемами, идеализируют процесс, забывая о множестве нюансов, которые могут кардинально повлиять на конечный результат. Я, повидавший не один десяток проектов, с уверенностью могу сказать: это не просто сборка готовых деталей – это целый комплекс инженерных решений, логистических задач и, чего греха таить, человеческого фактора. Хочется немного поделиться мыслями, в формате, наверное, скорее записи из рабочего дневника, чем полноценной статьи. Не претендую на всеобъемлющую истину, лишь на небольшой опыт, собранный годами.

Производство металлических конструкций – это не только сварочные работы и обработка металла. Это проектирование, закупка материалов, логистика, контроль качества и монтаж. И именно на этапе проектирования часто кроется корень многих проблем. Зачастую, клиенты хотят получить максимально дешевый вариант, не уделяя должного внимания долговечности, надежности и удобству монтажа. Это, конечно, приводит к последствиям. Например, я помню один проект промышленного цеха, где в погоне за снижением стоимости были занижены расчеты нагрузок. В итоге, через несколько лет потребовалась дорогостоящая переделка конструкции.

Оптимизация конструкции – это ключевой момент. Часто мы видим, что проекты разрабатываются без учета реальных условий эксплуатации, без анализа динамических нагрузок, без учета возможных изменений в будущем. Хороший инженер должен не только создать чертеж, соответствующий техническому заданию, но и продумать все возможные сценарии развития событий. Например, при проектировании каркаса производственного помещения необходимо учитывать не только вес оборудования и материалов, но и ветровые нагрузки, сейсмическую активность региона, а также возможные изменения в планировке.

С одной стороны, современные программы проектирования, такие как AutoCAD, Revit, Tekla Structures, позволяют создавать сложные 3D-модели и проводить детальный расчет нагрузок. Но полагаться только на автоматизацию – большая ошибка. Необходимо понимать принципы сопротивления материалов, уметь оценивать риски и принимать взвешенные решения. Иногда, даже при наличии всех программных инструментов, приходится прибегать к ручным расчетам, чтобы убедиться в правильности решения.

Еще одна проблема – не всегда четко сформулированное техническое задание. Клиент может хотеть 'что-то вроде цеха', но не понимать, какие параметры важны для его будущего производства. Именно поэтому на этапе согласования необходимо проводить тщательный анализ потребностей клиента, учитывать его пожелания и предлагать оптимальные решения. Это требует не только инженерных знаний, но и навыков коммуникации и ведения переговоров.

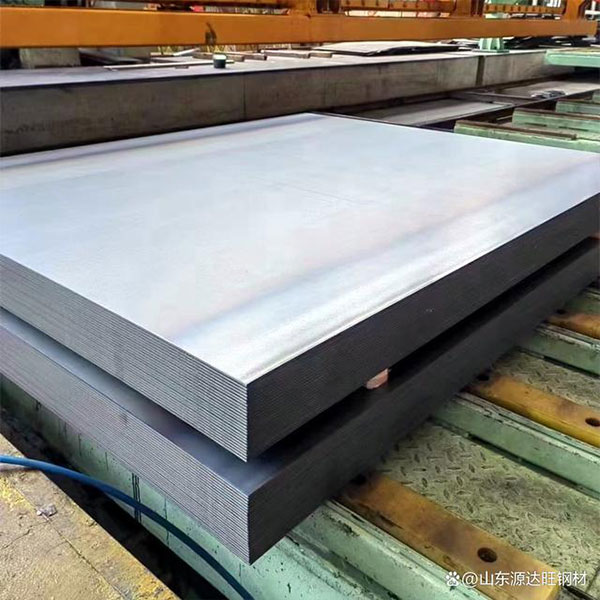

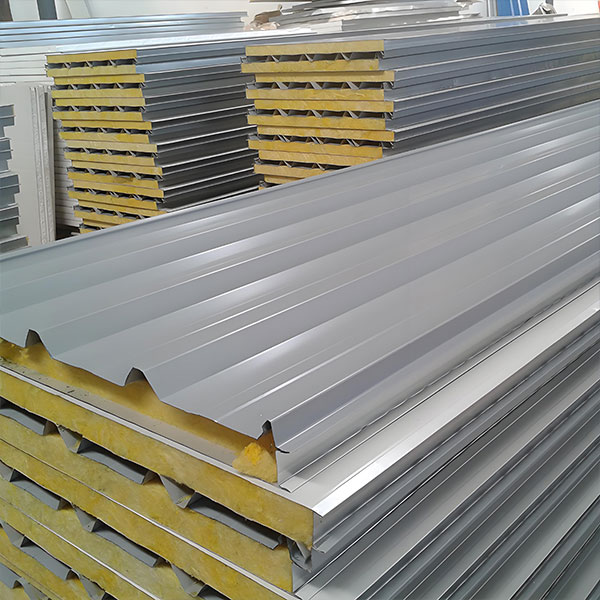

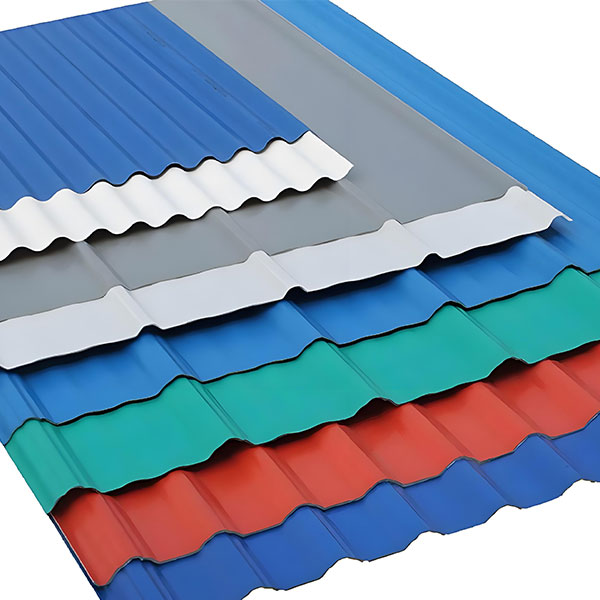

Качество металла – это залог долговечности конструкции. И здесь также существует множество подводных камней. Не стоит экономить на материалах, особенно если речь идет о несущих элементах. Иногда, можно встретить поставщиков, предлагающих металл по заниженным ценам, но качество которого оставляет желать лучшего. В итоге, это может привести к серьезным проблемам на этапе эксплуатации.

Важно выбирать поставщиков, имеющих сертификаты качества и опыт работы с подобными проектами. Необходимо проводить входной контроль металла, чтобы убедиться в его соответствие требованиям ГОСТ. И, конечно, не стоит забывать о правильном хранении металла – он должен быть защищен от коррозии и механических повреждений.

Мы на практике столкнулись с ситуацией, когда закупленный металл оказался не соответствующим заявленным характеристикам. Это потребовало дорогостоящей переработки и замены элементов конструкции. Это был болезненный урок, который научил нас тщательно проверять поставщиков и контролировать качество материалов на всех этапах.

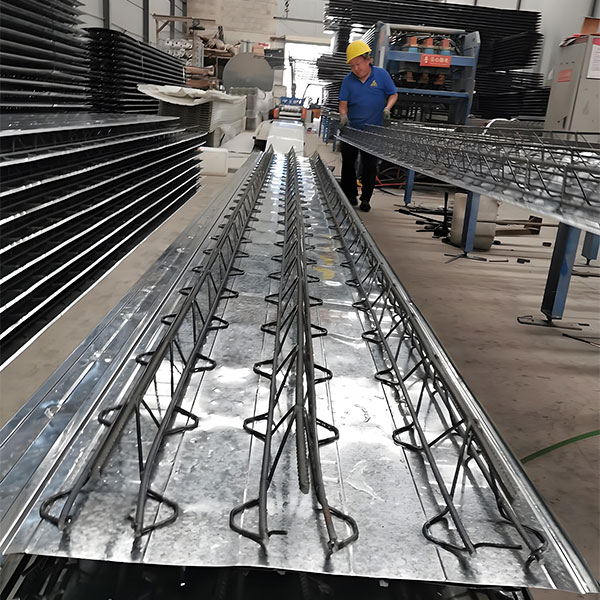

Сварочные работы – это один из самых ответственных этапов производства металлических конструкций. От качества сварки зависит прочность и надежность всей конструкции. Необходимо использовать квалифицированных сварщиков, имеющих соответствующие сертификаты и опыт работы. Важно контролировать соблюдение технологий сварки и проводить регулярный контроль качества сварных швов.

Современные методы сварки, такие как TIG и MIG/MAG, позволяют получать качественные и надежные соединения. Но даже при использовании самых передовых технологий, необходимо соблюдать правила безопасности и использовать средства индивидуальной защиты. Иногда, приходится прибегать к ручной сварке, особенно при работе с толстыми листами металла или при выполнении сложных швов.

Автоматизация сварочных работ позволяет повысить производительность и снизить затраты. Но не стоит забывать о человеческом факторе. Сварщик – это не просто исполнитель, это специалист, который должен понимать принципы сварки и уметь оценивать риски. Мы в ООО Внутренняя Монголия Хаофэн Стальные Конструкции, активно используем роботизированные сварочные линии для повышения точности и скорости производства, но всегда сохраняем контроль качества на каждом этапе.

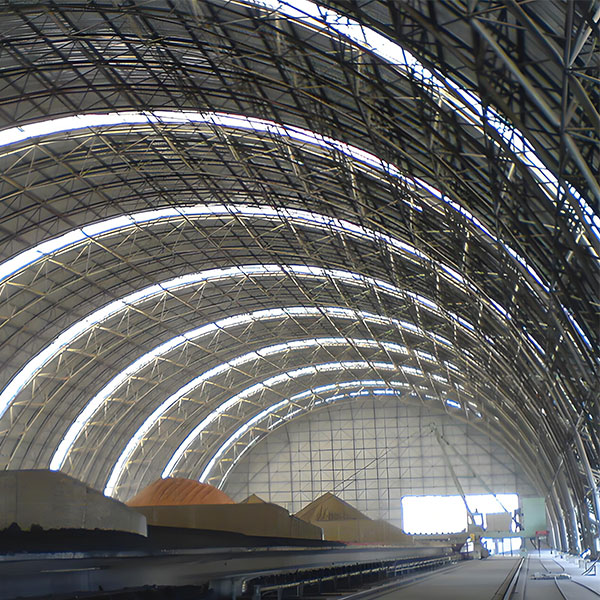

Монтаж и сборка производства металлических конструкций – это финальный этап, который требует особой внимательности и ответственности. Необходимо соблюдать правила безопасности и использовать специализированное оборудование. Важно контролировать правильность сборки конструкции и убедиться в ее устойчивости.

Сборка может производиться как на месте, так и на заводе-изготовителе. Выбор способа сборки зависит от сложности конструкции, объема работ и доступности оборудования. На месте сборки часто приходится решать сложные логистические задачи, связанные с транспортировкой и установкой элементов конструкции. На заводе-изготовителе сборка позволяет повысить точность и сократить сроки монтажа.

Мы активно используем современную технику для монтажа металлических конструкций, такую как краны, подъемники и сварочные роботы. Но даже при использовании самых передовых технологий, необходимо соблюдать правила безопасности и проводить регулярный контроль качества монтажных работ. Помните, безопасность – превыше всего!

Не стоит недооценивать важность тщательного планирования и организации работы. Часто, ошибки, допущенные на этапе проектирования или закупки материалов, приводят к серьезным проблемам на этапе монтажа. Важно проводить регулярный контроль качества на всех этапах производства и не допускать отклонений от технологических норм.

Не стоит экономить на обучении персонала. Квалифицированный персонал – это залог высокого качества продукции. Необходимо постоянно повышать квалификацию сотрудников и обучать их новым технологиям.

И, конечно, не стоит забывать о коммуникации. Важно поддерживать постоянную связь с клиентом и информировать его о ходе выполнения работ. Это позволяет избежать недоразумений и решить возможные проблемы на ранней стадии.

В заключение хотелось бы сказать, что производство металлических конструкций – это сложный и ответственный процесс, требующий профессионализма, опыта и внимания к деталям. Это не просто изготовление металла, это создание надежной и долговечной конструкции, которая будет служить своим владельцам долгие годы. Компания ООО Внутренняя Монголия Хаофэн Стальные Конструкции всегда стремится к высоким стандартам качества и безопасности, и готова предложить своим клиентам оптимальные решения для любой задачи. Наш сайт https://www.imhfsse.ru содержит информацию о наших проектах и услугах.