Обработка металлических конструкций – это такая вещь, с которой сталкиваешься постоянно. Начинаешь работать, видишь заказ, на бумаге всё понятно, чертежи отличные… А потом начинается реальность. Часто встречается, что чертеж идеально подходит для теоретической разработки, но при производстве возникают какие-то неожиданности. Не всегда это связано с ошибками проектировщиков, иногда просто с особенностями материала, с условиями работы, с доступностью оборудования. И это совершенно нормально. Я вот, если честно, долгое время считал, что главное – это хорошее знание технологий. А теперь понимаю, что это лишь вершина айсберга. Значительную часть успеха определяет умение адаптироваться, находить решения на месте и, конечно, опыт. Попытаюсь поделиться некоторыми мыслями и наблюдениями, которые выработались у меня за годы работы в этой сфере.

Самая большая проблема, на мой взгляд, возникает на стыке проектирования и производства. Часто проектировщики не учитывают реальные возможности обработки. Например, иногда чертеж содержит очень тонкие стенки, которые сложно вырезать или состыковать при сварке. Или, наоборот, слишком толстые элементы, которые требуют специального оборудования и длительной обработки. Это уже не просто технические нюансы, это влияет на себестоимость, на сроки и на безопасность. Реальный опыт показывает, что лучше всего проводить предварительную консультацию с производственным отделом еще на стадии проектирования. Это позволяет выявить потенциальные проблемы и найти оптимальные решения еще до начала изготовления.

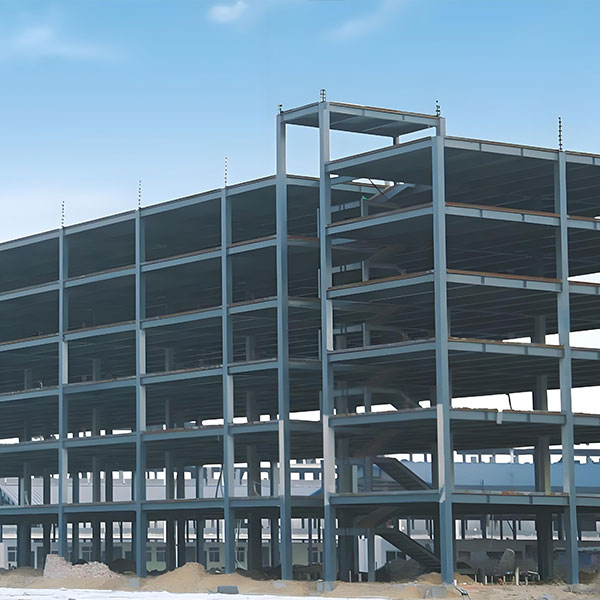

Помню один случай с изготовлением каркаса для промышленного цеха. Проект был очень сложный, много деталей, сложные соединения. Мы получили чертежи, внимательно их изучили. И сразу заметили, что некоторые элементы, рассчитанные на определенный вес, могут оказаться недостаточно прочными при реальной нагрузке. После обсуждения с проектировщиками нам удалось изменить конструкцию, укрепить эти элементы, не увеличив при этом вес и стоимость. Это сэкономило нам кучу времени и денег в дальнейшем.

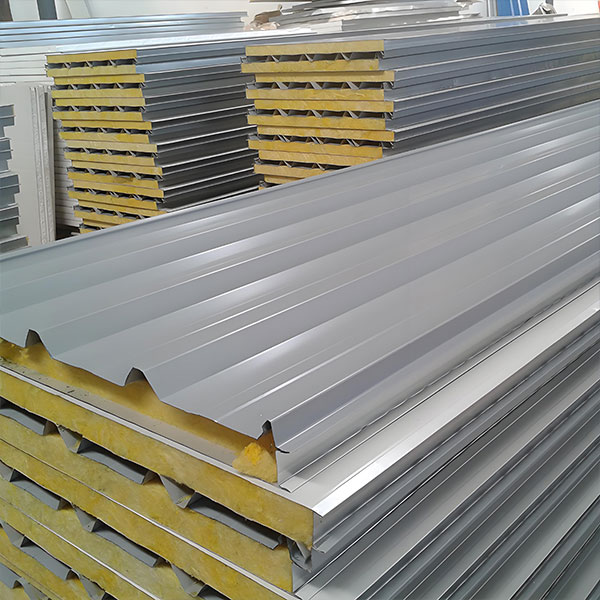

Обработка металлических конструкций сильно зависит от материала. Сталь – это, конечно, самый распространенный материал, но и с ней нужно уметь работать. Разные марки стали требуют разных режимов резания, разных технологий сварки. Например, сварка низкоуглеродистой стали требует других параметров, чем сварка высокопрочной стали. Алюминий – это вообще отдельная тема. Он более мягкий, чем сталь, но при этом требует специальных сварочных технологий, чтобы не допустить образования трещин. Мы часто работаем с различными сплавами, и каждый из них имеет свои особенности. Например, при обработке нержавеющей стали важно учитывать ее высокую коррозионную стойкость, чтобы не повредить ее при сварке или обработке.

Иногда возникают проблемы с адгезией при сварке алюминия. Это связано с образованием оксидной пленки на поверхности металла. Для решения этой проблемы приходится использовать специальные флюсы и присадочные материалы, а также тщательно очищать поверхность перед сваркой. Мы, кстати, тестировали разные виды флюсов, пока не нашли оптимальный для нашей работы. Использование неподходящего флюса может привести к образованию дефектов сварного шва и снижению прочности конструкции.

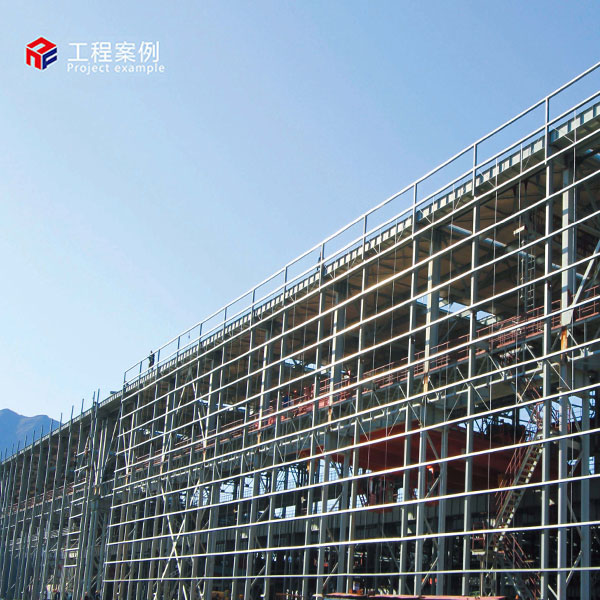

Современное оборудование и технологии значительно облегчили процесс обработке металлических конструкций. Оптические раскройные комплексы, автоматизированные сварочные роботы, современное оборудование для механической обработки – все это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Но даже с самым современным оборудованием, нельзя забывать о человеческом факторе. Необходимо иметь квалифицированный персонал, который умеет работать с оборудованием и понимать особенности технологии. К тому же, необходимо постоянно следить за состоянием оборудования и проводить его техническое обслуживание.

Мы недавно приобрели лазерный раскройный комплекс. Это значительно ускорило процесс раскроя листового металла и позволило нам выполнять более сложные детали. Но для работы с этим оборудованием нужно специальное обучение персонала. Поначалу были некоторые проблемы с настройками, с параметрами резания. Пришлось потратить время на эксперименты, чтобы найти оптимальные настройки для разных материалов и толщин. Но в итоге это окупилось сторицей. Прирост производительности составил около 30%.

Контроль качества – это неотъемлемая часть процесса обработки металлических конструкций. Нельзя допускать, чтобы в производство попадали дефектные детали. Для контроля качества используются различные методы: визуальный осмотр, измерение размеров, ультразвуковой контроль, рентгеновский контроль. Выбор метода контроля зависит от типа конструкции и от требований заказчика. Важно не только выявить дефекты, но и устранить их, если это возможно. Иногда дефектная деталь приходится браковать и изготавливать заново. Это, конечно, увеличивает затраты, но зато гарантирует надежность и долговечность конструкции.

Мы применяем различные методы контроля качества на разных этапах производства. Например, после сварки мы проводим ультразвуковой контроль, чтобы выявить дефекты сварного шва. После механической обработки мы измеряем размеры деталей, чтобы убедиться, что они соответствуют требованиям чертежа. Иногда мы привлекаем сторонние лаборатории для проведения более сложных испытаний, например, для определения механических свойств металла. Помню один случай, когда мы обнаружили дефект в материале, который был не выявлен при входном контроле. Пришлось закупать материал у другого поставщика. Это стоило нам дополнительных затрат и задержки производства, но зато предотвратило возможные проблемы в будущем.

Качество готовой продукции напрямую зависит от качества используемых материалов. Поэтому выбор поставщиков – это очень важный аспект работы. Нельзя экономить на материалах, потому что это может привести к серьезным проблемам в будущем. Важно выбирать проверенных поставщиков, которые могут гарантировать качество своей продукции. К тому же, важно иметь несколько поставщиков, чтобы не зависеть от одного источника.

У нас есть долгосрочное сотрудничество с несколькими металлургическими компаниями. Мы регулярно проводим аудиты качества на этих предприятиях, чтобы убедиться, что они соответствуют нашим требованиям. Мы также следим за изменениями в составе сплавов, чтобы своевременно адаптировать технологию обработки. Недавно мы начали сотрудничать с поставщиком, который предлагает новые виды сплавов с улучшенными характеристиками. Это может открыть для нас новые возможности в производстве.

Есть несколько распространенных ошибок, которые стоит избегать при работе с обработкой металлических конструкций. Одна из самых распространенных – это недостаточное внимание к деталям. Нельзя пренебрегать мелочами, потому что именно они могут привести к серьезным проблемам. Другая распространенная ошибка – это неправильный выбор технологии обработки. Нельзя использовать одну и ту же технологию для всех материалов и всех конструкций. И, конечно, нельзя забывать о безопасности. При работе с металлом необходимо соблюдать правила техники безопасности, чтобы не получить травму.

Например, мы однажды допустили ошибку при выборе режима резания для толстого листа стали. Мы использовали слишком низкую скорость резания, что привело к перегреву инструмента и образованию дефектов на поверхности листа. Пришлось браковать деталь и перенастраивать режим резания. Это был дорогостоящий урок, который мы запомнили надолго.

И последнее, но не менее важное: постоянное обучение и развитие персонала. Технологии развиваются, материалы меняются, появляются новые инструменты – нужно успевать за ними. Регулярные тренинги, посещение семинаров, обмен опытом с коллегами – все это помогает поддерживать высокий уровень квалификации и повышать эффективность работы.

В общем, обработка металлических конструкций – это комплексная задача, требующая знаний, опыта и постоянного совершенствования. Но если подойти к ней ответственно и с умом, то можно добиться отличных результатов. Надеюсь, мои наблюдения будут полезны.