Итак, металлические конструкции каркаса. Часто, особенно на начальном этапе, многие воспринимают это как простую сборку готовых профилей. Заказываешь – привозят, соединяешь – получилось. Но это – глубокое заблуждение, опасное заблуждение, которое может привести к серьезным проблемам с несущей способностью, долговечностью, и, как следствие, – к финансовым потерям и, что куда хуже, к угрозе безопасности. В нашей практике, мы часто сталкиваемся с попытками экономии на проектировании и монтаже, которые в итоге выливаются в переделки и дополнительные затраты. Сегодня постараюсь поделиться опытом, выводами, и, возможно, немного напугать тех, кто думает, что все так просто.

Проектирование каркасных металлических конструкций – это не просто отрисовка чертежей. Это комплексный процесс, который требует учета множества факторов: нагрузки (статические, динамические, ветровые, сейсмические), эксплуатационных требований, материалов, технологий сварки, а также специфики сооружения. Например, недавно мы работали над проектом производственного цеха, где изначально был выбран самый простой и дешевый вариант каркаса. Но при расчетах выяснилось, что он совершенно не выдерживает предполагаемые нагрузки от оборудования и технологического процесса. Перепроектирование потребовало значительных временных и финансовых затрат, а сроки сдачи проекта были сдвинуты на несколько месяцев.

Второе, что стоит учитывать – это совместимость материалов. Нельзя просто взять и соединить разные металлы без должной подготовки и специальных соединений. Например, сталь и алюминий, при неправильном соединении, подвержены гальванической коррозии, что значительно сокращает срок службы конструкции. Мы часто используем специальные антикоррозионные покрытия и переходные элементы, чтобы минимизировать риск возникновения коррозии.

Я бы сказал, это критически важный этап. Нельзя полагаться только на общие рекомендации или на 'опыт'. Каждый проект уникален, и расчет нагрузок должен проводиться индивидуально, с учетом всех особенностей. Мы используем современные программные комплексы, которые позволяют моделировать различные сценарии нагрузки и оценивать их влияние на конструкцию.

Особенно важно правильно оценить динамические нагрузки – вибрации от оборудования, удары, сейсмические воздействия. Игнорирование этих факторов может привести к разрушению конструкции при малейшем воздействии.

Соединения – это, пожалуй, самое уязвимое место каркаса металлических конструкций. От качества сварки, точности соединения и используемых крепежных элементов зависит надежность всей конструкции. Мы используем только сертифицированные сварочные материалы и оборудование, и строго соблюдаем технологические регламенты.

Один из распространенных ошибок – это использование некачественных сварочных работ. Недостаточная проварка, наличие трещин, дефектов – все это снижает несущую способность соединения и может привести к его разрушению. Мы проводим регулярный контроль качества сварки, используя различные методы неразрушающего контроля.

Существует множество типов соединений: сварные, болтовые, клепаные. Выбор типа соединения зависит от множества факторов: нагрузки, условий эксплуатации, стоимости, доступности материалов. Например, для соединений, подверженных высоким нагрузкам и вибрации, лучше использовать сварные соединения. А для соединений, требующих возможности демонтажа, лучше использовать болтовые соединения.

Важно помнить, что даже при использовании качественных материалов и оборудования, ошибки при выполнении сварочных работ могут привести к серьезным проблемам. Именно поэтому мы уделяем особое внимание квалификации сварщиков и строго контролируем процесс сварки.

Контроль качества – это неотъемлемая часть процесса изготовления и монтажа металлических конструкций каркаса. Мы проводим контроль качества на всех этапах: от входного контроля материалов до финальной проверки готовой конструкции. Мы используем различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгенографический контроль.

Особое внимание уделяем контролю качества сварных швов. Мы проводим выборочный контроль сварных швов на соответствие требованиям нормативных документов. В случае обнаружения дефектов, сварной шов переделывается.

Мы столкнулись с ситуацией, когда на стадии монтажа обнаружили, что неправильно установлены опорные столбы. Это потребовало демонтажа части конструкции и переустановки столбов, что увеличило сроки сдачи проекта и потребовало дополнительных затрат. Такие ошибки можно избежать, тщательно планируя монтаж и проводя регулярный контроль за выполнением работ.

В последнее время наблюдается тенденция к использованию новых материалов и технологий в металлических конструкциях каркаса. Например, все более популярным становится использование высокопрочных сталей, которые позволяют снизить вес конструкции и увеличить ее несущую способность. Также активно используются современные методы проектирования, такие как BIM (Building Information Modeling), которые позволяют создавать трехмерные модели конструкций и проводить более точные расчеты.

Мы активно внедряем новые технологии в свою работу. Используем программное обеспечение для 3D-моделирования, автоматизированные системы сварки, и системы неразрушающего контроля.

Современные требования к экологичности и энергоэффективности зданий также оказывают влияние на проектирование каркасов металлических конструкций. Мы учитываем эти требования при разработке проектов и используем материалы и технологии, которые позволяют снизить воздействие на окружающую среду.

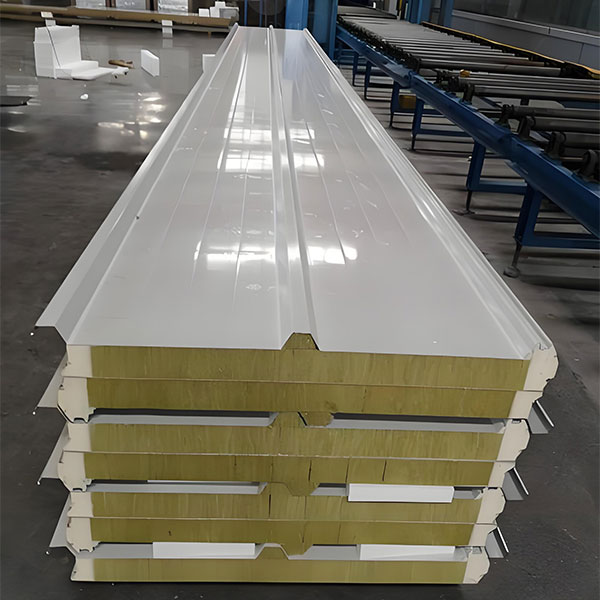

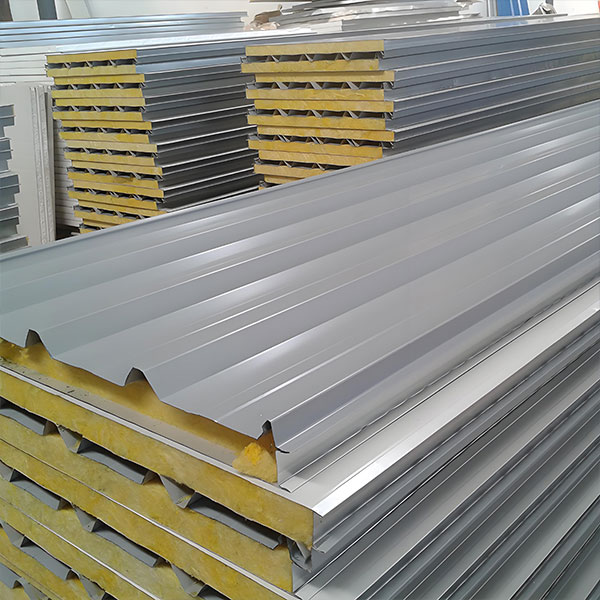

Особое внимание уделяем теплоизоляции конструкции. Мы используем современные теплоизоляционные материалы, которые позволяют снизить теплопотери и уменьшить затраты на отопление.