Все вокруг говорят о изготовлении стальных конструкций как о чем-то предсказуемом. Чертежи – производство – сварка – покраска. Звучит просто, да? Но знаете, реальность часто оказывается намного сложнее. Начинаешь с проекта, вроде как все понятно, но как только начинается воплощение в жизнь… тут же возникают вопросы, которые не всегда решаются стандартными подходами. Это не просто сборка металлических элементов, это целая система, где ошибка в одном месте может привести к серьезным проблемам.

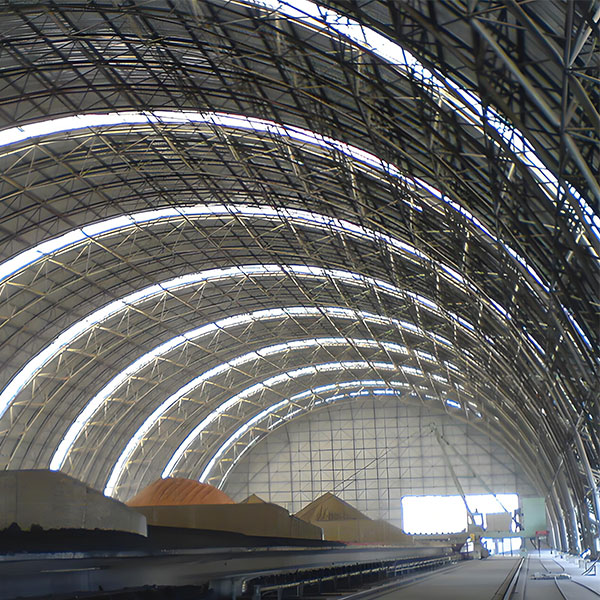

Часто заказчики имеют представление о стальных конструкциях как о каких-то огромных, громоздких сооружениях. Это, конечно, правда для крупных промышленных объектов. Но есть и проекты средних размеров – склады, производственные цеха, торговые павильоны… Они тоже требуют серьезного подхода, и часто упускаются из виду нюансы, которые определяют долговечность и надежность всей конструкции. На самом деле, здесь важен не только вес и габариты, но и точность изготовления, качество сварки и правильный подбор материалов. Помню один случай, когда мы работали над проектом складского комплекса. Чертежи были сделаны грамотно, но при поставке металла обнаружились незначительные отклонения в размерах. Сначала это казалось мелочью, но в итоге потребовалось пересчитать значительную часть конструкции, что увеличило сроки и стоимость проекта. Очередной урок.

Иногда проблема не в металле, а в его обработке. Например, некачественная резка может привести к образованию заусенцев и трещин, что, в свою очередь, негативно сказывается на качестве сварного шва. А вот качественная резка – это залог надежного соединения.

Многие начинающие компании недооценивают важность грамотного проектирования. Недостаточно просто получить чертежи, нужно их тщательно проанализировать, убедиться в их реализуемости и выявить потенциальные проблемы. Мы часто сталкиваемся с ситуациями, когда заказчики предъявляют требования, которые невозможно выполнить в рамках заданного бюджета и сроков. Приходится либо переделывать чертежи, либо предлагать альтернативные решения. В конечном итоге это приводит к задержкам и дополнительным расходам.

Еще один важный момент – подготовка производства. Это включает в себя подбор оборудования, обучение персонала, разработку технологических процессов. Нам иногда доводилось сталкиваться с устаревшим оборудованием, которое не позволяет выполнять работы с необходимой точностью и скоростью. В этих случаях приходится инвестировать в обновление оборудования или привлекать специалистов с опытом работы на современном оборудовании. Это, конечно, требует дополнительных затрат, но в долгосрочной перспективе окупается.

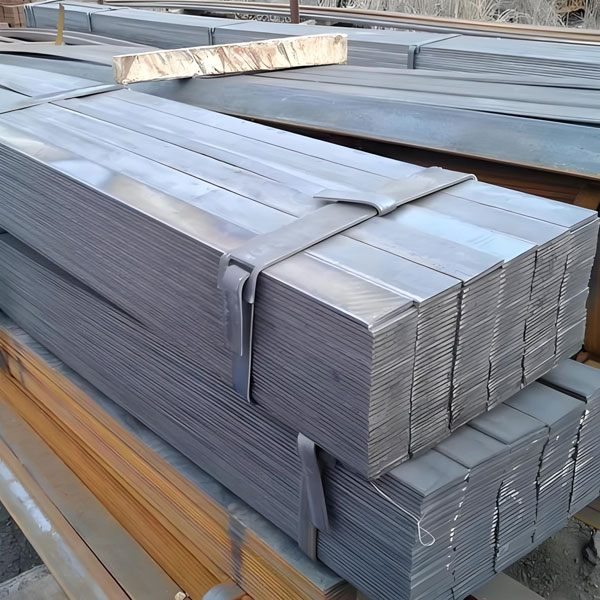

Сегодня на рынке представлен широкий выбор металлов и сплавов, каждый из которых обладает своими уникальными свойствами. Выбор материала зависит от множества факторов – нагрузки, условий эксплуатации, требований к коррозионной стойкости. Нельзя просто взять первый попавшийся металл и считать, что все будет хорошо. Нужно учитывать все факторы и выбирать материал, который оптимально подходит для конкретного проекта. Например, для конструкций, эксплуатируемых в агрессивной среде, необходимо использовать специальные сплавы, устойчивые к коррозии. Иначе, со временем, конструкция начнет разрушаться.

Кроме того, важно следить за современными технологиями сварки. Различные методы сварки обладают разными характеристиками – прочностью, надежностью, стоимостью. Выбор метода сварки зависит от типа металла, толщины материала и требований к качеству шва. Например, для сварки толстых стальных листов часто используют дуговую сварку, а для сварки тонких стальных листов – газовую сварку.

Нам приходилось работать над разными проектами – от небольших торговых павильонов до крупных промышленных цехов. Один из самых сложных проектов был связан с изготовлением стальных конструкций для нового логистического центра. Проект был очень масштабным, и требовал высокого уровня точности и надежности. Мы использовали современное проектирование и сварку, а также привлекли опытных специалистов. В итоге мы смогли выполнить работы в срок и в рамках бюджета, что позволило заказчику успешно реализовать свой проект. Наш опыт позволяет нам успешно справляться с самыми сложными задачами.

Также, мы успешно применяем современные системы контроля качества. Каждый этап производства проходит тщательную проверку, чтобы исключить возможность возникновения дефектов. Это позволяет нам гарантировать высокое качество наших изделий и обеспечивать долговечность конструкций, изготовленных нами.

Одна из самых распространенных ошибок – недооценка важности контроля качества. Не стоит полагаться только на визуальный осмотр, необходимо проводить лабораторные испытания, чтобы убедиться в соответствии продукции требованиям стандартов. Неправильный выбор материалов и технологий также может привести к серьезным проблемам. Важно тщательно изучать техническую документацию и консультироваться со специалистами.

И, наконец, не стоит экономить на квалификации персонала. Надежный результат зависит от опыта и профессионализма рабочих. Регулярное обучение и повышение квалификации – залог успешного производства стальных конструкций.

В заключение хочу сказать, что изготовление стальных конструкций – это не просто механический процесс, это комплексный процесс, требующий знаний, опыта и профессионального подхода. Важно учитывать все факторы – от проектирования до контроля качества. И только тогда можно гарантировать надежность и долговечность конструкций, изготовленных нами.