Дефектоскопия сварных швов – это, на первый взгляд, достаточно четко определенная дисциплина. По учебникам – все понятно: ультразвук, рентген, визуальный контроль, различные виды дефектов. Но вот дело практики… Часто на больших объектах, особенно при работе с сложными конструкциями, оказываешься перед реальным набором проблем, которые не всегда решаются стандартными методиками. Например, у нас не так давно возникла задача с сварным соединением стального резервуара – даже при тщательном визуальном осмотре и УЗ-диагностике обнаружились подозрительные участки, которые не удавалось точно идентифицировать. Пришлось копать глубже, и это заставило задуматься о том, насколько глубоко мы понимаем процессы и возможности современных методов.

Визуальный контроль – это основа, отправная точка. Он позволяет выявить явные дефекты: трещины, поры, неполную проварку, деформации. Но он ограничен. Например, микротрещины, особенно те, что идут параллельно шву, или внутренние дефекты, скрытые за слоем металла, часто остаются незамеченными. Это особенно актуально при сварке больших, сложных конструкций, где геометрические особенности затрудняют прямой визуальный доступ. Поэтому, визуальный контроль должен быть дополнением, а не заменой другим методам дефектоскопии сварных швов.

В нашей практике часто встречаются случаи, когда клиенты пытаются сэкономить на дефектоскопии, полагаясь только на визуальный осмотр. В итоге, это приводит к серьезным проблемам в будущем – ошибки обнаруживаются уже после ввода объекта в эксплуатацию, что требует дорогостоящего ремонта и может поставить под угрозу безопасность. Мы как-то работали над проектированием стальной конструкции для промышленного объекта, и после запуска выявили, что некорректно смонтированный элемент, пропущенный при визуальном контроле, привел к серьезным повреждениям оборудования и значительным убыткам для заказчика. Это стало уроком для всех.

Ультразвуковая дефектоскопия (УЗК) – мощный инструмент, позволяющий обнаруживать внутренние дефекты в металле. Он основан на распространении ультразвуковых волн, которые отражаются от дефектов. УЗК отлично подходит для обнаружения пористости, включений, трещин и других внутренних дефектов. Но, как и любой метод, он имеет свои ограничения. Эффективность УЗК зависит от многих факторов: толщины металла, геометрии соединения, ориентации дефекта относительно ультразвукового пучка. Не всегда легко правильно интерпретировать результаты УЗК, особенно при наличии сложных неоднородностей в материале.

Несколько лет назад мы проводили УЗК большого стального бака. Результаты показали наличие нескольких дефектов, но их точное местоположение и размер были не совсем ясны. Пришлось прибегнуть к дополнительным измерениям и анализу данных, чтобы определить, какие участки необходимо отремонтировать. В итоге, успешно обнаружили и устранили дефекты, но потребовалось значительное время и ресурсы. В таких ситуациях, особенно когда речь идет о критически важных элементах конструкции, лучше перестраховаться и провести более тщательную диагностику.

Интерпретация результатов УЗК – это не только техническая, но и квалификационная задача. Требуется опыт, знание физики распространения ультразвука, и, самое главное, умение отличать нормальные эхо от эхо, указывающих на дефекты. Даже опытные дефектоскопы иногда сталкиваются с трудностями. Например, при сварке тонкого металла, эхо от дефектов может быть очень слабым и трудноразличимым. Или при наличии сложной геометрии соединения, эхо может отражаться от различных поверхностей, создавая ложные срабатывания.

Рентгенография – это надежный, но дорогостоящий метод дефектоскопии сварных швов. Он позволяет получить четкое изображение внутренней структуры металла и обнаружить практически любые дефекты. Но он имеет свои недостатки: не подходит для обнаружения поверхностных дефектов, требует использования радиоактивных источников, и его стоимость значительно выше, чем УЗК. В некоторых случаях, рекомендуется использовать комбинацию методов – например, сначала провести визуальный контроль и УЗК, а затем – рентгенографию для подтверждения результатов.

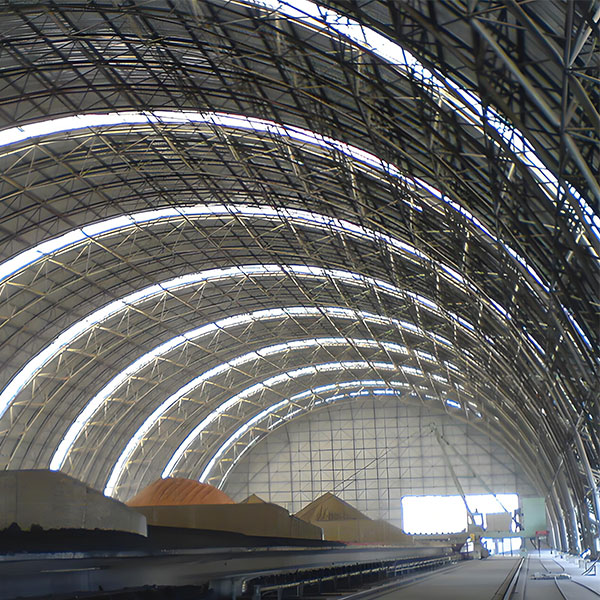

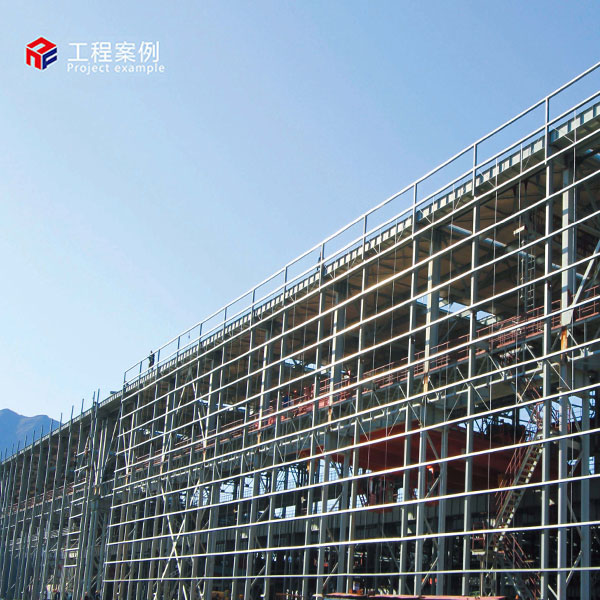

Например, в ООО Внутренняя Монголия Хаофэн Стальные Конструкции мы часто используем рентгенографию для контроля качества сварных швов в проектах цехов со стальными конструкциями средних и крупных размеров. При проектировании новых заводов и промышленных объектов, где требуется высокая надежность и долговечность конструкций, рентгенография является обязательным этапом контроля качества. Нельзя недооценивать ее роль, даже при наличии других, более дешевых методов диагностики.

Микроультразвуковой контроль (МУК) – это специализированный метод, который позволяет обнаруживать микротрещины и другие мелкие дефекты в сварных швах. Он особенно полезен при работе с тонким металлом или при контроле швов, выполненных сложными технологиями. МУК использует ультразвуковые датчики с небольшим размером и высокой частотой, что позволяет получить очень детальное изображение внутренней структуры металла.

Мы применяли МУК для контроля сварных швов в стальных конструкциях, предназначенных для использования в условиях повышенной вибрации. МУК позволил обнаружить микротрещины, которые не были видны при визуальном контроле и УЗК, что позволило предотвратить возможные аварии и увеличить срок службы конструкции. Этот метод особенно эффективен при контроле критически важных сварных швов, где даже самые незначительные дефекты могут представлять серьезную угрозу.

Дефектоскопия сварных швов – это сложный и многогранный процесс, требующий опыта, знаний и использования различных методов. Не существует универсального метода, который был бы эффективен во всех случаях. Важно правильно выбрать метод дефектоскопии в зависимости от типа материала, геометрии соединения и требований к качеству. Не стоит экономить на контроле качества, так как это может привести к серьезным проблемам в будущем. Помните, что безопасность – это главное.

Мы в ООО Внутренняя Монголия Хаофэн Стальные Конструкции постоянно совершенствуем наши методы дефектоскопии сварных швов, используя современные технологии и лучшие практики. Наша цель – обеспечить нашим клиентам надежные и долговечные конструкции, соответствующие самым высоким требованиям качества.