Когда говорят о высококачественных металлических конструкциях каркаса, часто всплывают абстрактные понятия вроде 'прочности', 'долговечности' и 'соответствия нормам'. Это правильно, конечно, но где-то теряется ощущение практической стороны вопроса. За годы работы я убедился, что 'высококачественность' – это не просто сертификаты и дорогие материалы. Это комплексный подход, включающий проектирование, выбор материалов, контроль качества на каждом этапе производства и, конечно, опыт. И зачастую именно опыт, а не самые передовые технологии, становится решающим фактором.

Многие заказчики фокусируются на стоимости материалов и сложности исполнения, забывая о важности проектирования. Неправильно спроектированный каркас, даже из самых качественных стальных профилей, обречен на проблемы. Например, недавно у нас был случай с производством каркаса для производственного цеха. Проект был выполнен на словах, без детальных расчетов ветровых и сейсмических нагрузок. В итоге, после нескольких месяцев эксплуатации, каркас начал деформироваться. Потребовалось дорогостоящее перепроектирование и доработка. Это хороший урок – проектирование каркаса должно быть основано на строгих инженерных расчетах, учитывающих все возможные факторы.

Важно понимать, что здесь не стоит экономить. Иногда более сложный, но продуманный проект оказывается экономически выгоднее в долгосрочной перспективе, чем дешевая, но хлипкая конструкция. Мы часто предлагаем заказчикам не просто 'снять размеры', а провести комплексный анализ, включающий расчеты прочности, устойчивости, а также анализ возможных нагрузок, связанных с эксплуатацией оборудования и технологическими процессами.

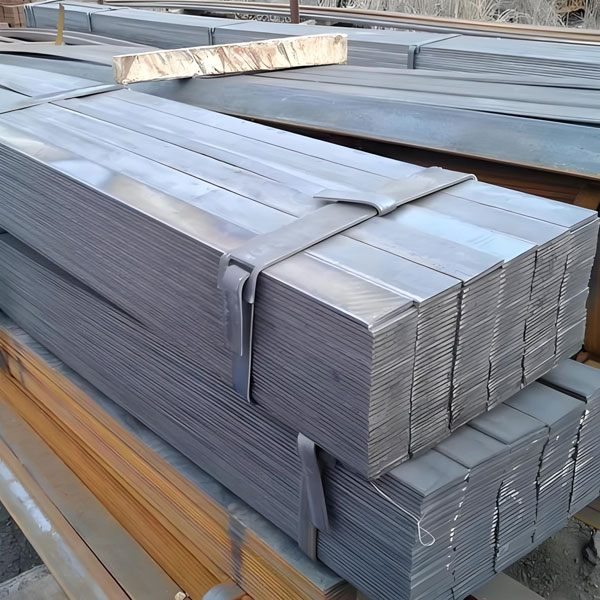

Выбор стального профиля – еще один ключевой момент. Не стоит ориентироваться только на цену. Существует множество марок стали, каждая из которых имеет свои характеристики прочности, свариваемости и коррозионной стойкости. Для разных типов конструкций требуются разные марки. Например, для каркасов, подверженных воздействию агрессивных сред, необходимо использовать сталь с повышенной коррозионной стойкостью. Часто встречается недопонимание, что 'оцинкованная сталь' автоматически означает 'высокое качество'. На самом деле, качество цинкования (толщина покрытия, качество нанесения) играет огромную роль. Если цинк нанесено неравномерно или его недостаточно, то сталь будет подвержена коррозии даже в относительно неблагоприятных условиях.

Мы сотрудничаем с несколькими проверенными поставщиками, предлагающими сталь различных марок и с различными параметрами покрытия. Перед заказом материалов мы всегда проводим тщательный контроль качества, включая проверку сертификатов и визуальный осмотр.

Сварка – критически важный этап в производстве металлических конструкций каркаса. Качество сварных швов напрямую влияет на прочность всей конструкции. Некачественная сварка может привести к разрушению конструкции под нагрузкой. В нашем цеху работают только опытные сварщики, имеющие необходимые допуски и сертификаты. Мы используем современные технологии сварки, включая автоматическую сварку, что позволяет добиться высокой точности и качества швов.

Важно также контролировать процесс сварки на каждом этапе. Мы используем различные методы контроля качества сварных швов, включая визуальный осмотр, ультразвуковой контроль и рентгеновский контроль. Это позволяет выявить дефекты на ранней стадии и предотвратить их развитие.

Контроль качества – это не просто формальность, это гарантия надежности и долговечности конструкции. Мы осуществляем контроль качества на всех этапах производства, начиная с приемки материалов и заканчивая отгрузкой готовой конструкции. В нашем цеху действует система контроля качества, соответствующая требованиям ГОСТ. Мы используем различные инструменты контроля качества, включая измерительные инструменты, испытательное оборудование и визуальный осмотр.

Например, перед отгрузкой мы проводим испытания на прочность, чтобы убедиться, что конструкция соответствует требованиям проекта. Также мы проводим визуальный осмотр, чтобы выявить возможные дефекты. Если дефекты обнаружены, то конструкция не отгружается до устранения дефектов.

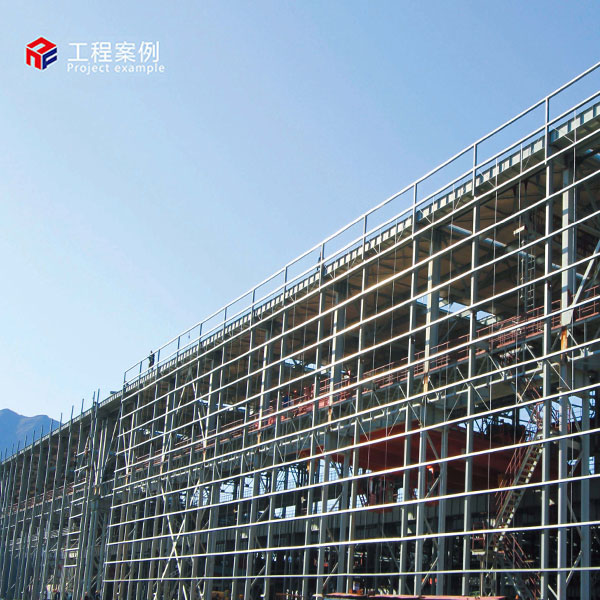

Недавно мы построили каркас для складского помещения с большой пролетом. Заказчик хотел сэкономить на конструкции каркаса, отказавшись от использования более толстых стальных профилей. Мы настоятельно рекомендовали использовать профили большей толщины, но заказчик не прислушался. В итоге, после нескольких месяцев эксплуатации, каркас начал прогибаться под нагрузкой. Пришлось проводить дорогостоящий ремонт. Это был горький урок, который мы запомнили надолго.

В другой раз нам удалось успешно реализовать проект по возведению каркаса для торгового центра. Мы использовали современные технологии проектирования и производства, а также высококачественные материалы. Результатом стало надежное и долговечное здание, которое прослужило заказчику много лет. Это пример того, что правильный подход к высококачественной металлической конструкции каркаса может принести значительную выгоду в долгосрочной перспективе.

В заключение хочу сказать, что высококачественные металлические конструкции каркаса – это не просто модное слово, это реальная необходимость. При проектировании и производстве каркаса необходимо учитывать множество факторов, включая ветровые и сейсмические нагрузки, нагрузки от оборудования и технологических процессов, а также коррозионную стойкость материалов. И, конечно, необходимо контролировать качество на каждом этапе производства. Только в этом случае можно быть уверенным в надежности и долговечности конструкции.