Высококачественный дефектоскопия сварных швов – это не просто процедура контроля, это фундамент надежности любой металлоконструкции. Часто вижу, как заказчики думают, что достаточно поверхностного осмотра – “глазом видно”, вроде бы все хорошо. Но, поверьте, у сварки много 'секретов', которые не разглядеть сразу. Порой, самые опасные дефекты скрываются под видимым благополучием, и только тщательная дефектоскопия сварных швов может их выявить. И это не просто 'найти дефект', это оценить его влияние на прочность и долговечность всей конструкции.

Не стоит недооценивать важность визуального контроля, он необходим на первом этапе. Однако, он не способен выявить внутренние дефекты, такие как пористость, трещины или включения. Это как пытаться оценить состояние двигателя автомобиля, просто по его внешнему виду – можно ошибиться. Применяемые методы визуального контроля дают лишь приблизительную оценку, что часто приводит к принятию рискованных решений, а иногда и к катастрофическим последствиям. Мы часто сталкиваемся с ситуациями, когда внешне безупречная сварка оказывается подвержена коррозии или разрушению из-за скрытых дефектов.

Более того, 'глазом' сложно оценить качество сплава, его химический состав, который напрямую влияет на свойства сварного соединения. Иногда, даже небольшое отклонение от нормы может существенно снизить прочность шва. Например, работаем часто с высокопрочными сталями, и там все еще сложнее, чем с обычными. Поэтому полагаться только на визуальный осмотр – это как играть в рулетку.

Визуальный контроль включает в себя осмотр сварного шва на наличие видимых дефектов, таких как трещины, поры, неполное проплавление, дефекты геометрии шва и т.д. Это базовый этап, который позволяет отсеять наиболее очевидные проблемы. При хорошем освещении и использовании увеличительных приборов, можно обнаружить многие недостатки. Но, как я уже говорил, это не гарантия качества. Например, мелкие трещины или пористость могут быть не видны невооруженным глазом, а выявить их можно только с помощью более сложных методов.

Мы всегда используем качественное освещение, чтобы максимально выявить дефекты. Иногда используем специальные фильтры, чтобы улучшить видимость. Главное – это опыт и умение видеть то, что скрыто от глаз.

Для выявления внутренних дефектов применяются различные методы неразрушающего контроля (НК). Каждый метод имеет свои преимущества и недостатки, и выбор конкретного метода зависит от типа сварного соединения, его размеров и требований к качеству. Наиболее распространенные методы – это ультразвуковой контроль (УЗК), рентгенография, магнитопорошковый контроль (МПК) и капиллярный контроль. Каждый метод требует специальной подготовки, квалификации персонала и дорогостоящего оборудования.

Ультразвуковой контроль, например, очень эффективен для выявления пористости, трещин и включений. Он позволяет проводить контроль толстых сварных швов и сложных геометрических форм. Принцип работы УЗК основан на передаче ультразвуковых волн в материал и анализе отраженных сигналов. По отраженным сигналам можно определить наличие и размеры дефектов. Однако, УЗК требует хорошей подготовки поверхности и квалифицированного оператора, так как интерпретация результатов может быть сложной.

Рентгенография – это метод, который позволяет получить изображение внутренней структуры сварного шва. Она особенно эффективна для выявления пористости и включений. Но рентгенография может быть дорогостоящей и требует использования радиоактивного излучения. Необходимы строгие меры безопасности при работе с рентгеновским оборудованием. Мы всегда тщательно контролируем соблюдение этих мер безопасности.

Особо хочу рассказать о нашем опыте работы с УЗК. Недавно мы выполняли контроль сварного шва в стальной конструкции для промышленного объекта. Изначально, визуальный осмотр не выявил никаких дефектов. Однако, после проведения УЗК мы обнаружили несколько участков с пористостью, которые были не видны при визуальном контроле. Это позволило нам своевременно устранить дефекты и предотвратить возможные проблемы в будущем. Такие случаи, к сожалению, не редкость. Часто дефекты обнаруживаются только при применении более сложных методов контроля. Мы всегда стараемся применять наиболее подходящий метод контроля для конкретной задачи.

При работе с УЗК важно правильно выбрать частоту ультразвуковых волн. От этого зависит глубина проникновения ультразвука и чувствительность метода. Неправильный выбор частоты может привести к тому, что дефекты будут не обнаружены. Кроме того, важно правильно интерпретировать результаты УЗК. Некоторые сигналы могут быть ложными, и их необходимо отличать от реальных дефектов.

Несмотря на наличие современных методов контроля, в дефектоскопии сварных швов все еще возникают различные проблемы и трудности. Одной из основных проблем является сложность интерпретации результатов контроля. Различные дефекты могут иметь схожие сигналы при УЗК или рентгенографии, что требует высокой квалификации оператора для правильной интерпретации результатов. Также проблемой является стоимость оборудования и расходных материалов. Высококачественный дефектоскопия сварных швов требует использования дорогостоящего оборудования и квалифицированного персонала. Но, как показывает практика, это инвестиция в надежность и долговечность конструкции.

Кроме того, важную роль играет подготовка поверхности сварного шва перед проведением контроля. Загрязнения, окалина или коррозия могут затруднить проведение контроля и привести к ложным результатам. Поэтому перед проведением контроля необходимо тщательно очистить поверхность сварного шва. В нашей компании мы уделяем большое внимание подготовке поверхности, чтобы обеспечить максимальную точность результатов контроля.

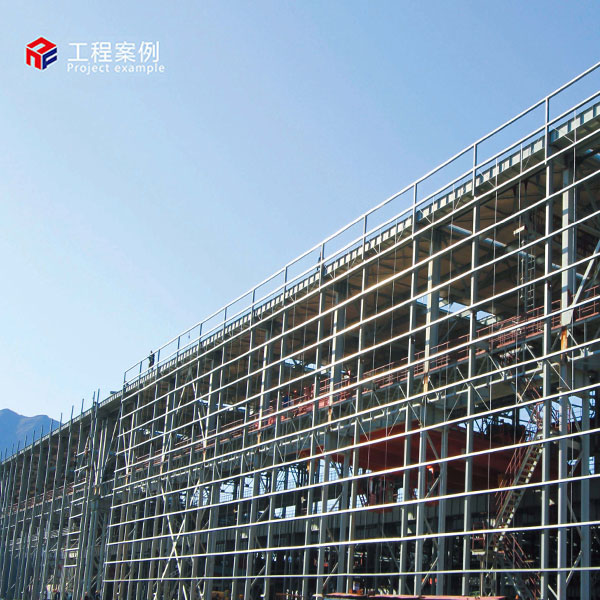

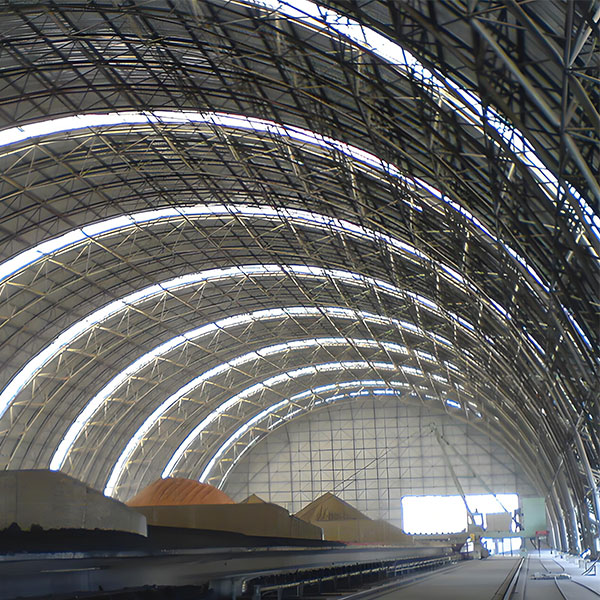

Итак, что нужно сделать, чтобы обеспечить высококачественный дефектоскопия сварных швов? Начать нужно с выбора квалифицированного поставщика услуг контроля. Обращайте внимание на опыт компании, наличие сертификатов и лицензий. Важно также выбрать метод контроля, который наиболее подходит для конкретной задачи. И, конечно, не экономьте на качестве оборудования и расходных материалов. Помните, что надежность и долговечность вашей конструкции зависит от качества сварного соединения, которое можно обеспечить только с помощью тщательного и профессионального контроля. ООО Внутренняя Монголия Хаофэн Стальные Конструкции предлагает полный спектр услуг по контролю качества сварных соединений, используя самые современные технологии и методы.

Мы вООО Внутренняя Монголия Хаофэн Стальные Конструкции постоянно совершенствуем наши методы контроля и следим за новейшими тенденциями в этой области. Мы стремимся предоставлять нашим клиентам самые качественные и надежные услуги, чтобы обеспечить долговечность и безопасность их проектов. Наш сайт [https://www.imhfsse.ru](https://www.imhfsse.ru) содержит больше информации о наших услугах и опыте работы.