Пожалуй, самая распространенная ошибка при организации производственного процесса – недооценка роли ведущего цеха. Часто это воспринимается как просто административная функция, распределение задач, контроль за соблюдением графика. Но на самом деле, это гораздо больше: ключевая фигура, определяющая эффективность, безопасность и, в конечном счете, прибыльность предприятия. Многие руководители забывают, что 'ведущий цеха' – это не просто начальник смены, а связующее звено между техническим исполнением и общей стратегией компании. Я видел множество проектов, которые проваливались именно из-за неэффективного управления этим звеном. Недавно мы работали над проектом для крупной металлургической компании, и именно слабость в организации ведущего цеха стала причиной задержек и перерасхода бюджета. Поэтому, хочу поделиться своими наблюдениями и опытом.

На мой взгляд, ведущий цеха должен обладать широким спектром компетенций. Во-первых, это, конечно, глубокое понимание технологического процесса, знание оборудования и умение прогнозировать возможные проблемы. Во-вторых, отличные организаторские способности, умение планировать и координировать работу различных подразделений. Ну и в-третьих, навыки эффективной коммуникации, умение быстро и четко передавать информацию, мотивировать персонал и разрешать конфликтные ситуации. Не стоит недооценивать и важность аналитических способностей – умение быстро оценивать ситуацию, выявлять узкие места и предлагать решения.

Часто бывает, что в малых и средних компаниях функции ведущего цеха ложатся на плечи инженера или мастера, который не всегда имеет достаточный опыт в управлении людьми и планировании производства. Это, безусловно, ошибка. Понимаю, в условиях ограниченных ресурсов сложно нанять специализированного менеджера, но необходимо хотя бы обеспечить соответствующее обучение и поддержку. Просто 'дать поручение' неэффективно. Нужны систематические тренинги, менторство со стороны опытных руководителей, четкие KPI и возможность карьерного роста.

Ведущий цеха играет ключевую роль в оптимизации производственных процессов. Он не просто следит за выполнением плана, а активно участвует в его разработке, предлагает варианты улучшения, и внедряет новые технологии. Например, в нашей практике мы часто сталкиваемся с ситуацией, когда оптимизация логистики материалов и комплектующих может значительно снизить производственные издержки. Для этого необходимо тщательно анализировать потоки материалов, выявлять 'бутылочные горлышки' и разрабатывать альтернативные схемы поставок. Мы применяли метод '5S' в одном из цехов, и результат оказался впечатляющим: снижение потерь времени на поиск инструментов и материалов на 20%, повышение производительности труда на 15%.

При этом важно понимать, что оптимизация – это не одноразовая акция, а непрерывный процесс. Необходимо регулярно проводить анализ показателей, выявлять новые возможности для улучшения и внедрять изменения. И конечно, это требует вовлеченности всего коллектива. Нельзя просто 'ввести сверху' новые правила – необходимо объяснять их смысл и важность, учитывать мнение сотрудников, и вовлекать их в процесс принятия решений.

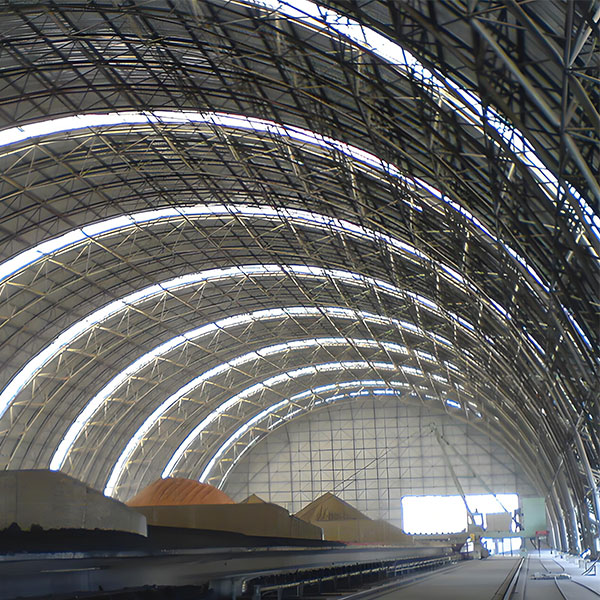

Современные технологии могут значительно облегчить работу ведущего цеха. Системы MES (Manufacturing Execution System), например, позволяют отслеживать производственные процессы в режиме реального времени, собирать данные о производительности оборудования и персонала, и анализировать причины отклонений от плана. Это дает возможность оперативно реагировать на возникающие проблемы и принимать обоснованные решения. Мы внедряли подобную систему в цехе по производству стальных конструкций для промышленного сектора, и это позволило нам существенно повысить прозрачность производственного процесса и снизить количество ошибок.

Кроме MES, полезно использовать инструменты для планирования производства, такие как APS (Advanced Planning and Scheduling). Они позволяют разрабатывать оптимальные планы производства, учитывая ограничения по ресурсам и сроки выполнения заказов. Также стоит обратить внимание на системы управления документацией и электронного документооборота – они упрощают обмен информацией и сокращают время на обработку документов. Важно, чтобы все эти инструменты были интегрированы между собой, чтобы обеспечить целостное представление о производственном процессе. Для этого нередко используется интеграция с ERP системами, например, ООО Внутренняя Монголия Хаофэн Стальные Конструкции использует подобные решения для автоматизации различных аспектов деятельности компании, включая планирование и контроль производства.

В одном из наших проектов мы внедрили систему контроля качества на каждом этапе производства с использованием датчиков и автоматических систем проверки. Это позволило сократить количество брака и снизить затраты на переработку. Другой пример – внедрение системы предиктивной аналитики для прогнозирования поломок оборудования. Благодаря этому удалось избежать внеплановых остановок и снизить затраты на ремонт и техническое обслуживание. Также, автоматизация сбора и анализа данных с производственных линий, с использованием IoT устройств и облачных платформ, значительно упростила мониторинг и выявление отклонений от нормы.

Но стоит помнить, что внедрение технологий – это не самоцель. Важно, чтобы они решали конкретные задачи и приносили реальную пользу. Не стоит стремиться к внедрению всех подряд – лучше начать с небольших пилотных проектов, оценить их эффективность, и постепенно масштабировать внедрение. И, конечно, необходимо обучить персонал работе с новыми инструментами – без этого они не принесут ожидаемого результата.

Как и в любой сфере, в управлении ведущим цехом есть свои сложности. Одной из самых распространенных проблем является нехватка квалифицированного персонала. Найти опытного и компетентного специалиста, который будет эффективно управлять производством, не всегда легко. Особенно это актуально для небольших предприятий. Поэтому важно уделять внимание обучению и развитию персонала, создавать условия для профессионального роста и предлагать конкурентоспособную заработную плату.

Еще одна проблема – это отсутствие четкого понимания целей и задач. Если ведущий цеха не знает, чего от него хотят, он не сможет эффективно планировать и координировать работу. Поэтому необходимо четко определять KPI, регулярно проводить совещания и предоставлять обратную связь. Важно, чтобы все члены команды понимали свою роль в достижении общих целей. Также часто возникают проблемы с коммуникацией между различными подразделениями. Для их решения необходимо создать эффективную систему обмена информацией и вовлекать всех заинтересованных лиц в процесс принятия решений.

В одном из наших проектов мы столкнулись с проблемой нехватки ресурсов для внедрения новых технологий. У заказчика был ограниченный бюджет, и он не мог позволить себе приобрести современное оборудование и программное обеспечение. Мы предложили ему поэтапный план внедрения, который позволял постепенно модернизировать производство, не перегружая бюджет. Также мы привлекли сторонних экспертов для консультаций и помощи в разработке оптимальных решений. В итоге, мы смогли внедрить необходимые изменения, не превысив заданный бюджет и сроки.

Не стоит забывать и о влиянии внешних факторов – изменения в законодательстве, колебания цен на сырье и материалы, конкуренция на рынке. Ведущий цеха должен быть готов к этим изменениям и уметь быстро адаптироваться к новым условиям. Важно постоянно анализировать рынок и следить за новыми тенденциями в отрасли. Только в этом случае можно обеспечить устойчивое развитие производства.

В будущем роль ведущего цеха будет только возрастать. Автоматизация, цифровизация и искусственный интеллект будут все больше преобразовывать производственные процессы. Ведущий цеха должен быть готов к этим изменениям и осваивать новые технологии. Это потребует от него не только технических знаний, но и умения анализировать данные, принимать решения на основе искусственного интеллекта и управлять роботизированными системами.

Также важным будет развитие soft skills – коммуникационных навыков, лидерских качеств, умения работать в команде. Ведь все больше задач будут требовать не только технических знаний, но и умения эффективно взаимодействовать с людьми. Например, повышение квалификации персонала с использованием VR и AR технологий позволит быстрее обучать новых сотрудников и повышать их производительность. Важно понимать, что ведущий цеха – это не только управленец, но и лидер, мотиватор, наставник.

В конечном счете, успех ведущего цеха зависит от