Всегда удивляюсь, как часто клиенты, ищущие ведущий раскройный стальной лист, представляют себе нечто волшебное – идеальную точность, нулевые отходы, мгновенную доставку… В реальности же, как и во многих других аспектах металлообработки, всё гораздо сложнее и требует внимательного подхода. Во многом это связано с огромным количеством факторов, влияющих на процесс раскроя, начиная от качества заготовки и заканчивая квалификацией персонала. Поэтому, прежде чем говорить о 'ведущем' листе, нужно понимать, что это скорее совокупность правильно выстроенных процессов, чем какой-то отдельный, магический продукт.

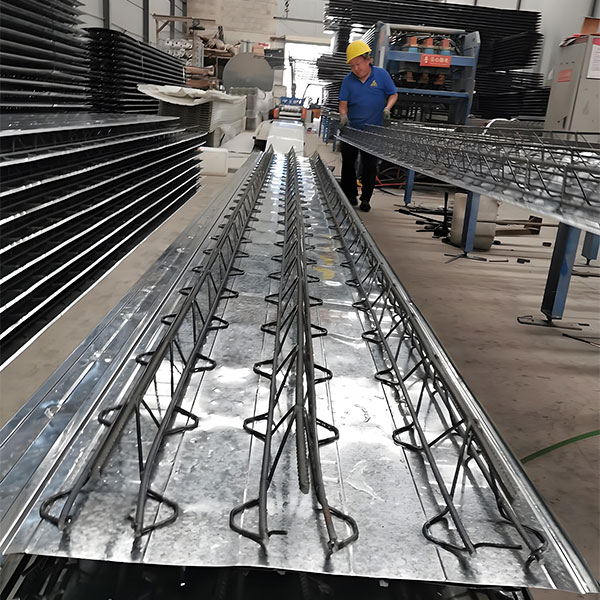

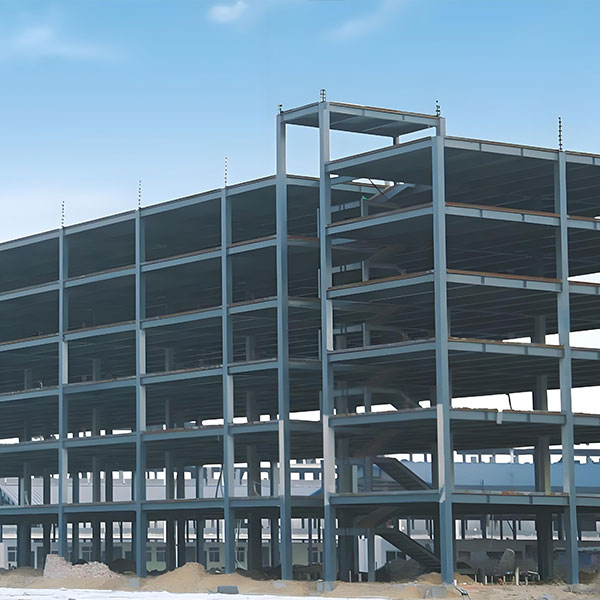

Начнём с самого начала: исходного материала. Даже самый современный станок не сможет добиться идеальной точности, если заготовка имеет дефекты – внутренние напряжения, неоднородность структуры, наличие окалины. Мы часто сталкиваемся с ситуациями, когда за заказным размером скрываются микроскопические отклонения, возникающие из-за особенностей производства самой листовой стали. Это, конечно, влияет на конечный результат раскроя. Недавно у нас был заказ на изготовление элементов каркаса промышленного здания. Поставщик предоставил заготовку, заявленная толщина которой отличалась от фактической на 0.2 мм. Это привело к значительному перерасходу материала и необходимости внесения корректировок в чертежи.

Далее – сам процесс раскроя. Здесь ключевую роль играет используемое оборудование: ножницы, гильотины, станки с числовым программным управлением (ЧПУ). Каждый из этих вариантов имеет свои достоинства и недостатки. Ножницы, например, позволяют быстро и относительно недорого раскроить листовой металл, но точность их работы оставляет желать лучшего, особенно при сложных формах. ЧПУ станки, с другой стороны, обеспечивают высокую точность и повторяемость, но требуют значительных инвестиций и квалифицированного персонала для программирования и обслуживания. Выбор оптимального оборудования зависит от объема производства, сложности деталей и требуемой точности.

И не стоит забывать про человеческий фактор. Даже самый совершенный станок не сможет работать без должной настройки и контроля. Опыт оператора, его внимательность и умение работать с оборудованием – это критически важные факторы, влияющие на качество раскроя. Недостаточная квалификация персонала, спешка, ошибки в настройках – всё это может привести к значительным потерям материала и срыву сроков.

Важно учитывать, что разные марки стали имеют разную обрабатываемость. Например, высокопрочные стали (например, различные сплавы на основе стали с высоким содержанием хрома) требуют более агрессивных режущих инструментов и более точной настройки оборудования. Попытки раскроить такую сталь на оборудовании, предназначенном для обычных марок, могут привести к поломке инструмента и ухудшению качества детали. У нас в последнее время участились заказы на работу с нержавеющей сталью. Она более хрупкая, чем углеродистая, и требует особого внимания при транспортировке и раскрое. Простые царапины на поверхности могут стать причиной сколов и трещин.

Не менее важным фактором является состояние режущего инструмента. Затупившийся нож или резцы приводят к ухудшению качества реза, образованию заусенцев и снижению точности раскроя. Регулярная замена или заточка инструмента – это обязательное условие для обеспечения высокого качества раскроя. Мы всегда стараемся использовать качественные инструменты от проверенных поставщиков, чтобы избежать проблем в дальнейшем.

Итак, что же подразумевается под 'ведущим' раскроем? На мой взгляд, это не просто высокая точность, а комплексный подход, включающий в себя несколько ключевых аспектов. Во-первых, это качественная заготовка, прошедшая тщательный контроль. Во-вторых, современное оборудование, адаптированное к конкретным задачам. В-третьих, квалифицированный персонал, способный грамотно настроить оборудование и контролировать процесс раскроя. И, наконец, четкая организация работы, позволяющая минимизировать отходы материала и сократить сроки выполнения заказа.

Мы в ООО Внутренняя Монголия Хаофэн Стальные Конструкции постоянно работаем над оптимизацией наших процессов раскроя. В частности, мы внедрили систему автоматизированного планирования раскроя, которая позволяет максимально эффективно использовать листовой металл и снизить отходы. Кроме того, мы регулярно проводим обучение персонала и следим за обновлениями в области металлообработки. Это позволяет нам оставаться в числе лидеров рынка и предлагать нашим клиентам самые современные и эффективные решения. Привлекаем к сотрудничеству только проверенных поставщиков, работающих с качественными материалами. Считаем, что только такой комплексный подход позволяет достичь действительно 'ведущего' результата.

Автоматизация раскроя – это, безусловно, шаг вперед, но она не лишена трудностей. Не всегда экономически оправдано автоматизировать небольшие объемы производства. Стоимость оборудования и его обслуживание могут оказаться слишком высокими. Кроме того, автоматизированные системы могут быть менее гибкими, чем ручные, и не всегда способны справиться со сложными формами и нестандартными заказами. В нашем случае, мы стараемся найти баланс между автоматизацией и ручным трудом, чтобы обеспечить оптимальную эффективность и гибкость.

В последнее время мы экспериментировали с применением роботов для раскроя листового металла. Результаты были неоднозначными. С одной стороны, роботы позволяют работать с высокой скоростью и точностью. С другой стороны, они требуют сложной настройки и программирования, а также могут быть неэффективны при раскрое мелких деталей. Пока что мы решили вернуться к более традиционным методам раскроя, но продолжаем следить за развитием этой технологии.

Таким образом, понятие ведущий раскройный стальной лист – это не просто маркетинговый ход, а отражение комплексного подхода к металлообработке. Достижение высокого качества раскроя требует совместных усилий поставщика, производителя и заказчика. Внимание к деталям, использование современных технологий и квалифицированный персонал – это залог успеха. Надеюсь, мои наблюдения и опыт будут полезны вам в вашем бизнесе.