На первый взгляд, производство сортового проката – это про сталь, оборудование и логистику. Но на деле все гораздо сложнее. Часто производители зацикливаются на оптимизации производственного цикла, гонятся за снижением себестоимости, и забывают о самом главном – о качестве и предсказуемости материала. И это, как правило, ошибочный путь. Было впечатление, что достаточно просто автоматизировать станки, но потом приходят проблемы с геометрией, механическими свойствами. Знаете, особенно заметно это при работе с клиентами, требующими высокой точности и стабильности.

Основная проблема, которую мы постоянно видим, это вариабельность характеристик готового изделия. Даже при использовании одинакового сырья, партии могут отличаться по химическому составу, механическим свойствам и геометрическим параметрам. И это не просто теоретические рассуждения – это проблемы для наших клиентов, которые используют этот прокат в ответственных конструкциях. Например, в строительстве мостов или в машиностроении.

Причины этой вариабельности могут быть разными: от несовершенства процессов плавки и ковки до недостаточного контроля качества на всех этапах производства. Иногда дело даже в поставщике сырья, хотя это, конечно, не оправдание. Мы сталкивались с ситуациями, когда кажущиеся незначительные колебания в химическом составе стали приводят к серьезным дефектам в конечном изделии.

Особенно сложно с высокопрочной сталью. Контроль чистоты химического состава и равномерности распределения включений – это задача, требующая серьезного подхода и современного оборудования. И тут уже не помогут самые передовые станки – если сырье 'подводит', то и результат будет непредсказуемым.

Первое, что нужно делать - это всесторонний анализ сырья. Постоянный контроль химического состава входящей руды и металлолома, тщательное отслеживание примесей – это основа стабильного качества. И, конечно, необходимо периодически проводить лабораторные испытания готового проката для проверки соответствия стандартам.

Мы используем современные методы химического анализа, включая спектрометрию, для точного определения содержания различных элементов в стали. Это позволяет нам оперативно выявлять отклонения от нормы и принимать корректирующие меры.

Нельзя недооценивать важность квалифицированного персонала, отвечающего за контроль качества. Опытные лаборанты могут заметить даже незначительные отклонения, которые могут быть упущены при автоматизированном анализе. И, конечно, важны стандартизированные процедуры и четкие инструкции.

Конечно, оптимизация производственного цикла – это важный фактор, влияющий на эффективность производства. Автоматизация, внедрение современных технологий обработки, уменьшение отходов – все это, безусловно, положительно сказывается на себестоимости продукции. Но, как я уже говорил, это не должно идти в ущерб качеству.

Мы сами начинали с того, что стремились к максимальной автоматизации. Внедряли новые станки, оптимизировали режимы обработки. Но потом столкнулись с проблемой – увеличение брака. Оказалось, что изменение параметров обработки приводит к изменению свойств материала, что в свою очередь приводит к дефектам.

Поэтому, прежде чем вносить какие-либо изменения в технологический процесс, необходимо тщательно оценить их влияние на качество продукции. Нельзя просто так взять и увеличить скорость обработки или изменить режимы охлаждения – это может привести к непредсказуемым последствиям.

Для сортового проката ковка – один из наиболее распространенных способов обработки. Важно контролировать температуру ковки, чтобы избежать образования трещин и других дефектов. Использование современных методов термического контроля помогает нам поддерживать оптимальную температуру и обеспечивать равномерную обработку.

В процессе ковки важно соблюдать технологию охлаждения, чтобы избежать образования внутренних напряжений в материале. Мы используем специальные охлаждающие жидкости и методы контроля охлаждения, чтобы обеспечить оптимальные свойства готового изделия.

Необходимо учитывать влияние деформации на микроструктуру стали. Правильно подобранные режимы ковки позволяют нам получать прокат с оптимальной структурой и механическими свойствами.

Так что, что же действительно важно для успешного производства сортового проката? Я бы выделил несколько ключевых факторов:

И, конечно, важно постоянно следить за новыми технологиями и стандартами. В этой отрасли постоянно появляются новые решения, которые могут помочь улучшить качество продукции и повысить эффективность производства. Наши специалисты постоянно участвуют в конференциях и семинарах, чтобы быть в курсе последних тенденций.

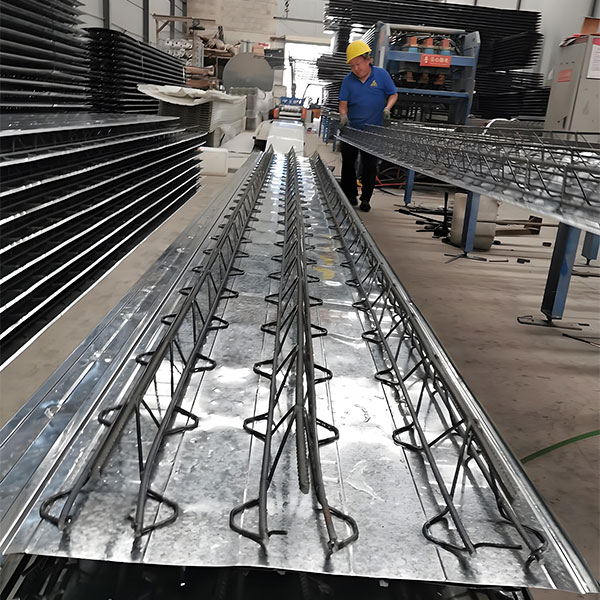

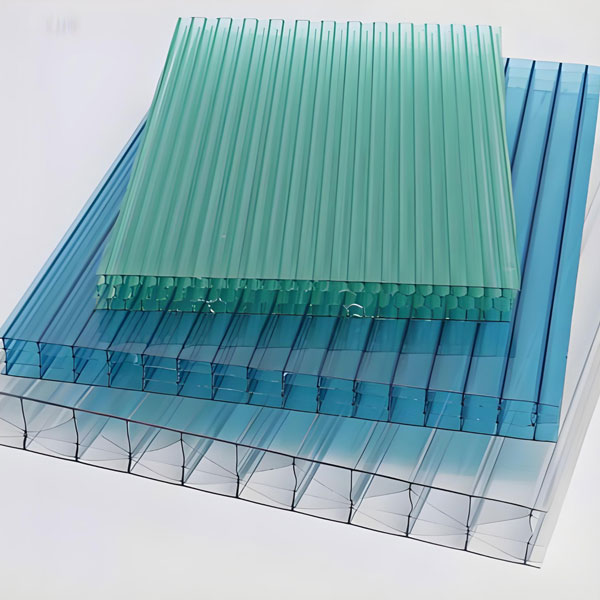

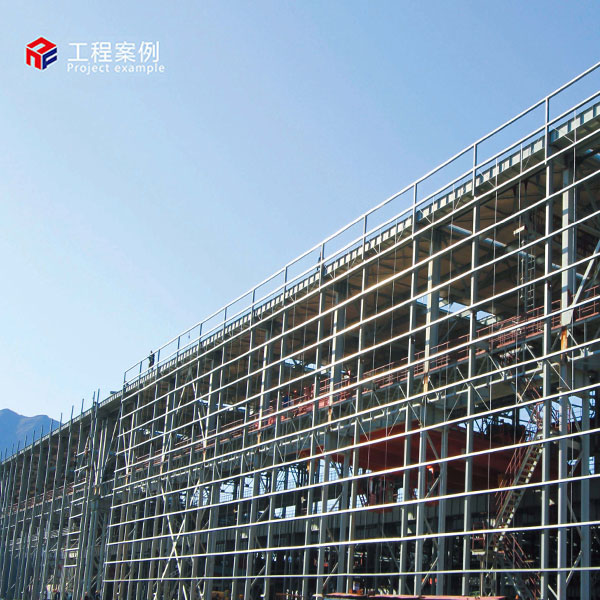

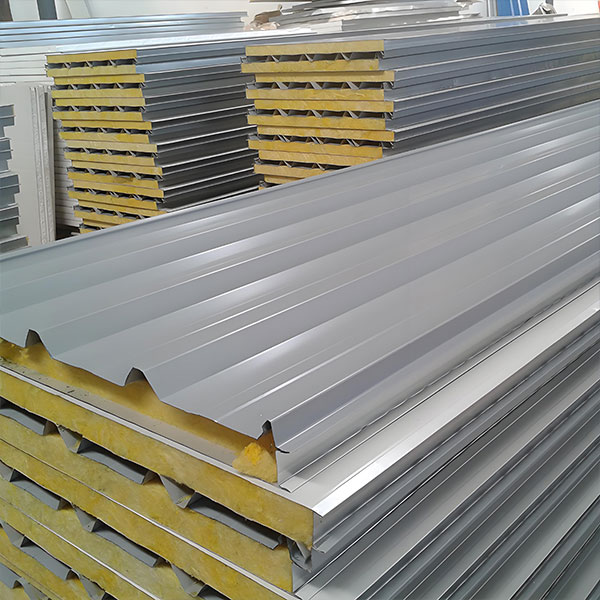

Мы сотрудничаем с компанией ООО Внутренняя Монголия Хаофэн Стальные Конструкции (https://www.imhfsse.ru) уже несколько лет. Они специализируются на производстве цехов со стальными конструкциями и требуют очень высоких стандартов качества. Нам приходилось разрабатывать и внедрять специальные технологические процессы для обеспечения стабильности характеристик сортового проката, который используется в их проектах. Наш опыт в области контроля качества помог им значительно снизить количество брака и повысить надежность своей продукции.

Их стремление к инновациям и постоянному улучшению процессов, в сочетании с нашим опытом в области контроля качества, позволяет нам успешно решать самые сложные задачи.

Важно помнить, что производство качественного сортового проката – это комплексная задача, требующая системного подхода и постоянного внимания. Это не просто технический процесс, это ответственное дело, которое требует высокой квалификации и профессионализма.