Зачастую, когда говорят о обработке металлических конструкций, сразу вспоминают о сварке. И это, конечно, важная часть процесса. Но это лишь вершина айсберга. Я вот часто вижу, как небольшие, казалось бы, незначительные детали, упущенные на этапе подготовки или выбора технологии, потом обернутся серьезными проблемами – от дефектов сварных швов до необходимости дорогостоящей переделки. Просто так, без должной проработки, качественный результат не получится. Давайте разберемся, на что стоит обращать внимание, чтобы избежать неприятных сюрпризов.

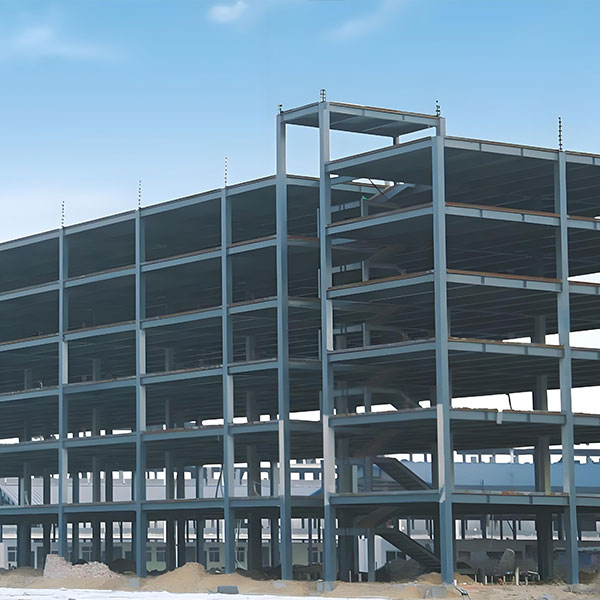

Подготовка – это, пожалуй, самый важный этап. Имеется в виду не только очистка металла от ржавчины и загрязнений, хотя это тоже критично. Речь идет о комплексе мероприятий, включающих контроль геометрии элементов, проверку наличия дефектов, расчет технологических проемов и, конечно, выбор подходящих материалов. Мы в ООО 'Внутренняя Монголия Хаофэн Стальные Конструкции' всегда начинаем с тщательного изучения проекта, чтобы выявить потенциальные сложности. Иногда оказывается, что уже на стадии проектирования можно внести изменения, которые значительно упростят и удешевят последующую обработку металлических конструкций.

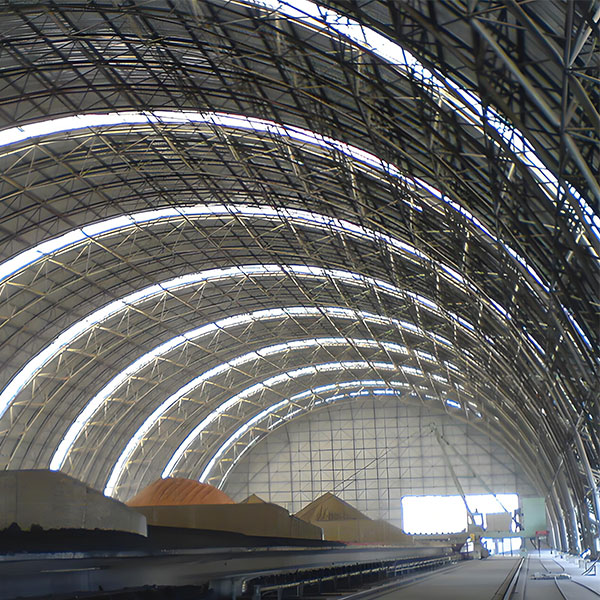

Например, недавно столкнулись с задачей изготовления сложного каркаса для промышленного здания. В проекте были указаны очень узкие технологические проемы. Оказалось, что для их обеспечения необходимо не только тщательно рассчитать траектории движения сварочных роботов, но и предусмотреть специальные шаблоны и приспособления. Без этого, просто нереально получить качественный шов, а время и деньги, потраченные на переделки, были бы просто огромными. И это только один пример. Обработка металлических конструкций – это всегда целая система, где каждый элемент взаимосвязан.

Важно понимать, что недостаточно просто 'вырезать' заготовку по чертежу. Нужно учитывать тепловой расширение металла, возможные деформации при сварке, требования к точности размеров и т.д. Мы используем современное программное обеспечение для моделирования процесса сварки, что позволяет нам прогнозировать возможные проблемы и находить оптимальные решения.

Особенно остро вопрос с технологическими проемами стоит при изготовлении крупногабаритных конструкций. Оптимальный размер проема зависит от многих факторов: типа металла, толщины свариваемых элементов, используемого оборудования и квалификации сварщиков. Мы проводим расчеты, учитывающие все эти параметры, чтобы обеспечить возможность качественной сварки в заданных условиях. Иногда приходится использовать специальные методы сварки, например, сварку под флюсом или сварку в защитных газах, чтобы обеспечить высокую надежность шва.

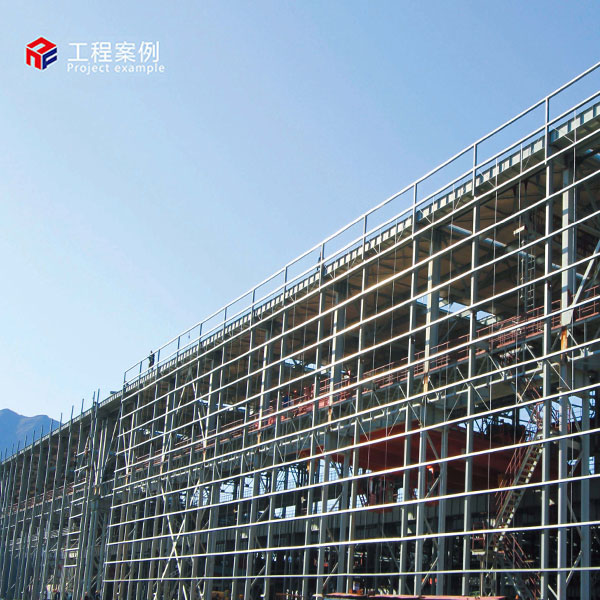

Не стоит забывать и о доступности технологических проемов. Не всегда получается свободно перемещаться вокруг конструкции во время сварки. Поэтому необходимо тщательно продумать последовательность сварки, чтобы избежать столкновений и обеспечить удобный доступ к свариваемым швам. Мы часто используем мобильные платформы и подъемные краны, чтобы облегчить доступ к труднодоступным участкам конструкции.

Неправильно спроектированный технологический проем – это прямой путь к дефектам сварки и, как следствие, к переделке конструкции. Лучше потратить немного времени на тщательный расчет, чем потом тратить гораздо больше времени и денег на исправление ошибок.

Выбор технологии обработки - это не просто выбор сварочного метода. Это выбор всей технологической цепочки: от подготовки металла до контроля качества готовой конструкции. Мы используем широкий спектр сварочных технологий: ММА, TIG, MIG/MAG, лазерную сварку. Выбор конкретной технологии зависит от многих факторов: типа металла, толщины свариваемых элементов, требуемых характеристик шва, бюджета и сроков выполнения заказа.

Например, для сварки тонколистового металла часто используют TIG-сварку, так как она обеспечивает высокую точность и качество шва. Для сварки толстого металла, наоборот, чаще используют MIG/MAG-сварку, так как она более производительна. Лазерная сварка применяется для высокоточных соединений, требующих минимального теплового воздействия.

Важно учитывать и факторы, связанные с условиями работы: наличие пыли и влаги, температура окружающей среды. Некоторые сварочные технологии лучше подходят для работы в таких условиях, чем другие.

Автоматизация играет все более важную роль в современной обработке металлических конструкций. Использование сварочных роботов позволяет значительно повысить производительность, улучшить качество шва и снизить трудозатраты. Мы активно используем сварочные роботы на производстве, особенно для выполнения повторяющихся операций. Это позволяет нам значительно сократить сроки выполнения заказов и повысить конкурентоспособность.

Конечно, автоматизация – это не панацея. Не все операции можно автоматизировать, и для выполнения некоторых задач все еще требуется квалифицированный сварщик. Но автоматизация позволяет нам более эффективно использовать ресурсы и повысить качество нашей продукции.

Однако, стоит понимать, что внедрение автоматизации требует значительных инвестиций в оборудование и обучение персонала. Кроме того, необходимо постоянно следить за состоянием оборудования и проводить его техническое обслуживание.

Контроль качества – это неотъемлемая часть процесса обработки металлических конструкций. Он должен проводиться на всех этапах производства: от входного контроля металла до проверки готовой конструкции. Мы используем различные методы контроля качества: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, химический анализ. Выбор конкретного метода контроля зависит от типа конструкции и требований заказчика.

Визуальный осмотр – это самый простой и доступный метод контроля качества. Он позволяет выявить основные дефекты, такие как трещины, поры, деформации. Ультразвуковой контроль позволяет выявить внутренние дефекты, которые не видны при визуальном осмотре.

Рентгеновский контроль – это более точный и дорогостоящий метод контроля качества. Он позволяет выявить даже самые мелкие дефекты, такие как микротрещины. Химический анализ позволяет определить химический состав металла и убедиться в его соответствии требованиям проекта.

В последнее время все большее распространение получают современные методы контроля качества, такие как методы неразрушающего контроля (НК). Эти методы позволяют выявить дефекты без повреждения конструкции. К таким методам относятся ультразвуковой контроль, рентгеновский контроль, магнитный контроль и контроль потока частиц.

Преимуществом методов НК является их высокая точность и надежность. Они позволяют выявить даже самые незначительные дефекты, которые могут привести к серьезным последствиям.

Однако, методы НК требуют специального оборудования и квалифицированного персонала. Кроме того, они могут быть довольно дорогостоящими.

За время работы в этой сфере мы столкнулись с множеством проблем и ошибок, которые могли быть предотвращены. Например, часто встречается небрежность при подготовке металла: недостаточная очистка от ржавчины и загрязнений, неправильный выбор флюса, использование некачественных расходных материалов. Все это приводит к образованию дефектов сварки и снижает надежность конструкции.

Еще одна распространенная ошибка – неправильный выбор сварочных параметров. Например, использование слишком высокой или слишком низкой сварочной силы, неправильная скорость сварки, неправильный угол наклона электрода. Все это приводит к образованию дефектов сварки и снижает качество шва.

Не стоит забывать и о квалификации сварщиков. Сварщик должен обладать достаточным опытом и знаниями, чтобы правильно выполнять сварочные работы. Регулярное повышение квалификации и обучение новым технологиям – это необходимое условие для обеспечения высокого качества обработки металлических конструкций.

Самые распространенные дефекты сварки: трещины, поры, деформации, непровары, окалина. Каждый из этих дефектов имеет свои причины и способы устранения. Например, трещины могут возникать из-за высокой остаточной напряженности в металле, недостаточной проварки или неправильного выбора сва