Ведущий контейнер – это термин, который часто можно встретить в обсуждениях логистики и складирования. Многие рассматривают его как способ оптимизации перемещения грузов внутри склада или между складскими помещениями. Но на практике, понятие “ведущий контейнер” часто используется слишком широко, и реальные выгоды от его применения не всегда оправдывают вложенные средства. Давайте посмотрим, что это такое на самом деле, какие проблемы возникают, и какие решения существуют.

В общем смысле, под ведущим контейнером понимают контейнер, который является приоритетным для перемещения, например, для быстрой доставки заказов, для отгрузки товаров, требующих срочной транспортировки, или для наиболее важных по стоимости товаров. Это может быть контейнер с определенным приоритетом в системе управления складом, контейнер, который должен быть первым на линии отгрузки или погрузки. В более продвинутых системах управления складом (WMS) “ведущий контейнер” может определяться алгоритмом на основе различных факторов, таких как срочность заказа, вес, габариты и т.д.

Важно понимать, что ведущий контейнер - это не просто физический контейнер, а скорее логическая категория, определяющая порядок обработки и перемещения. Это не обязательно физически выделенный контейнер; это может быть любой контейнер, который по определенным параметрам считается приоритетным.

Часто, при внедрении новых технологий, возникают иллюзии, что просто обозначив какой-то контейнер как “ведущий”, можно добиться значительного улучшения эффективности. Реальность оказывается сложнее. Например, мы сталкивались с ситуацией, когда просто “пометив” контейнер как “ведущий” в системе WMS, не было никаких изменений в реальных процессах складской работы, и эффект от внедрения был минимальным. Проблема была в том, что логистика перемещения не была оптимизирована под эту новую систему приоритетов.

Одним из основных вызовов при внедрении концепции ведущего контейнера является интеграция с существующей инфраструктурой склада. Необходимо убедиться, что система управления складом (WMS) вносит соответствующие изменения в процесс перемещения, и что персонал склада обучен работе с новой системой приоритетов. Если эти элементы не согласованы, эффективность внедрения будет низкой.

Еще одна проблема – это контроль и мониторинг ведущих контейнеров. Необходимо иметь четкую систему отслеживания перемещения этих контейнеров, чтобы избежать задержек и ошибок. Для этого может потребоваться использование дополнительных инструментов, таких как RFID-метки или системы GPS-трекинга.

Мы видели пример, когда предприятие внедрило систему ведущих контейнеров, но не смогло эффективно контролировать их местоположение на складе. В итоге, приоритетные грузы часто задерживались, и клиенты недовольны. Проблемой было отсутствие четкой визуализации местоположения контейнеров в реальном времени и слабая координация между различными подразделениями склада.

Существует несколько инструментов, которые могут помочь в управлении ведущими контейнерами. Во-первых, это современные системы управления складом (WMS), которые позволяют определять приоритет контейнеров на основе различных параметров. Во-вторых, это системы автоматизации склада, которые позволяют автоматизировать перемещение контейнеров по складу. В-третьих, это мобильные устройства (терминалы сбора данных), которые позволяют персоналу склада быстро и точно отслеживать местоположение контейнеров.

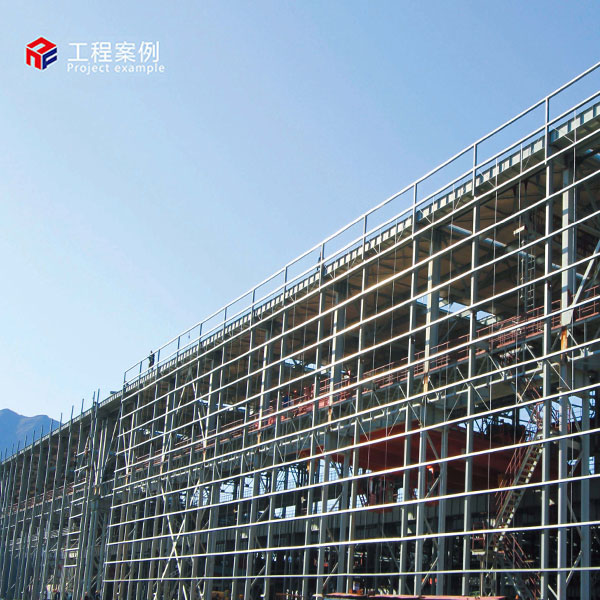

Например, компания ООО Внутренняя Монголия Хаофэн Стальные Конструкции [https://www.imhfsse.ru/](https://www.imhfsse.ru/) активно внедряет современные WMS-системы, позволяющие автоматизировать процесс управления складом и оптимизировать логистику перемещения грузов. Они подчеркивают важность интеграции WMS с другими системами предприятия, такими как ERP и TMS, для обеспечения полной прозрачности и контроля над всеми процессами.

Правильный выбор WMS – ключевой фактор успеха. Не стоит выбирать самую дорогую систему, нужно учитывать специфику бизнеса и потребности склада. Важна возможность кастомизации системы под конкретные задачи.

Использование автоматизированных систем, таких как конвейерные линии или автоматические погрузчики, может значительно ускорить процесс перемещения ведущих контейнеров. Это особенно актуально для крупных складов с большим объемом грузов.

Мобильные устройства позволяют персоналу склада быстро и точно отслеживать местоположение контейнеров, что повышает эффективность работы и снижает вероятность ошибок.

Наш опыт показывает, что для успешного внедрения концепции ведущего контейнера необходимо: четко определить критерии выбора приоритетных контейнеров, обеспечить интеграцию с существующей инфраструктурой склада, обучить персонал склада работе с новой системой приоритетов, и постоянно мониторить эффективность внедрения. Нельзя рассматривать это как единовременную настройку системы, это непрерывный процесс оптимизации.

Важно не только обозначить контейнер как “ведущий”, но и оптимизировать весь процесс его перемещения, чтобы избежать задержек и ошибок. Это может включать в себя изменение маршрутов перемещения, использование специальных средств транспортировки или оптимизацию графиков работы склада.

В конечном счете, успех внедрения ведущего контейнера зависит от комплексного подхода и готовности постоянно улучшать процессы складской работы. Простое внедрение технологии без оптимизации бизнес-процессов приведет лишь к увеличению издержек и снижению эффективности.