Дефектоскопия сварных швов – это не просто проверка на наличие трещин. Это целый комплекс знаний, опыта и, чего греха таить, доли интуиции. Часто молодые специалисты сосредотачиваются на буквальном следовании инструкциям, забывая о том, что металл – штука изменчивая, и 'стандартный' дефект может быть признаком более серьезной проблемы. Я вот, начинал с такой позиции, и быстро понял – нужно видеть 'картину' целиком, а не просто находить отклонения от нормы. Иначе, можно уйдить в ложный след, пропустив действительно критические дефекты.

Любой инженер-дефектоскопист знает, что классификация дефектов – это лишь вершина айсберга. Важнее понять причину его возникновения. Например, трещина, кажущаяся незначительной визуально, может быть следствием скрытых напряжений в металле, вызванных, скажем, неправильным охлаждением после сварки, или слишком быстрой скоростью сварки. Или, наоборот, чрезмерно медленная сварка может привести к образованию пористости, которую опять же, не всегда легко обнаружить сразу. Это требует комплексного подхода – понимания технологии сварки, свойств металла и потенциальных источников ошибок.

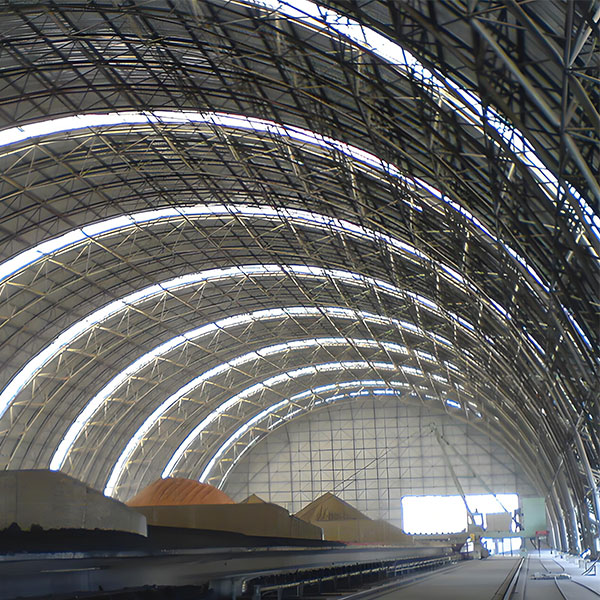

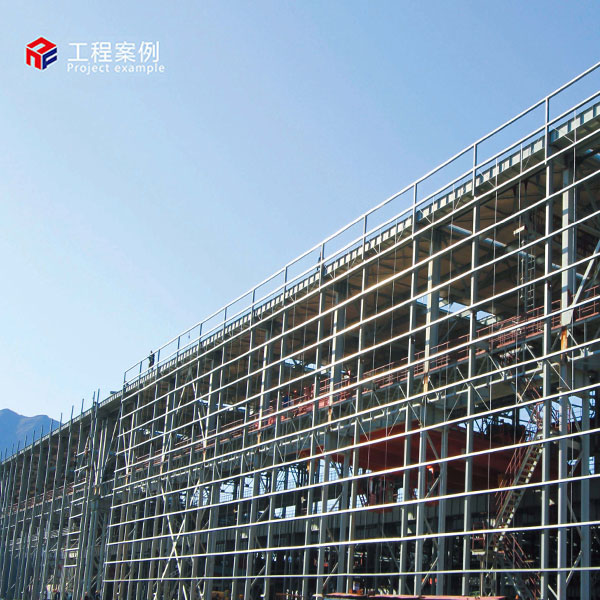

В нашей компании, ООО ?Внутренняя Монголия Хаофэн Стальные Конструкции? (https://www.imhfsse.ru), мы стараемся придерживаться именно такого подхода. При проектировании цехов со стальными конструкциями средних и крупных размеров, мы уделяем огромное внимание качеству сварки, разрабатываем подробные инструкции по выполнению сварочных работ и проводим тщательный контроль на всех этапах. Это позволяет минимизировать вероятность появления дефектов, но полностью исключить их все равно не удается.

Начинать всегда нужно с визуального контроля. Не стоит недооценивать его важность. Но даже здесь есть нюансы. Возьмем, к примеру, сварку покрытий – часто, визуально все может выглядеть хорошо, а под поверхностью скрывается целая армия дефектов – трещины, пористость, несваривания. Проблема в том, что визуальный контроль не позволяет обнаружить эти внутренние дефекты. Поэтому, важно не просто 'смотреть', а уметь 'видеть' – понимать, что искать, и каким образом интерпретировать то, что видишь.

Я помню случай с монтажом ферм для производственного цеха. Визуальный осмотр показал отсутствие явных дефектов, но при выполнении гидростатического испытания одной из балок обнаружилась скрытая трещина. Оказалось, что при сварке использовался неправильный режим, и трещина образовалась постепенно, под нагрузкой. Это был болезненный, но ценный урок.

Когда визуального контроля недостаточно, приступают к неразрушающим методам контроля (НКК). Здесь выбор метода зависит от типа металла, конструкции и требуемой точности. Ультразвуковой контроль (УЗК) – один из самых распространенных методов. Он позволяет обнаружить внутренние дефекты, такие как трещины, пористость и включения, без разрушения материала. Но нужно уметь правильно интерпретировать ультразвуковые данные – быстрое сканирование может привести к пропуску дефекта, а чрезмерная осторожность – к ложноположительным результатам.

Рентгенография – более дорогостоящий, но и более информативный метод. Он позволяет выявить более сложные дефекты, например, неравномерность толщины металла или наличие дефектов в труднодоступных местах. Однако, рентгенография не подходит для контроля больших площадей, а также может быть опасной для персонала.

В ООО ?Внутренняя Монголия Хаофэн Стальные Конструкции? мы используем комбинацию различных методов НКК, чтобы обеспечить максимальную надежность сварных соединений. Например, для контроля сварных швов на несущих конструкциях мы применяем УЗК, а для контроля швов, расположенных в труднодоступных местах – рентгенографию.

Одна из самых распространенных проблем – это ложные срабатывания. Они могут быть вызваны различными факторами – наличием остаточных напряжений в металле, примесиями в сварочном материале, или неправильными настройками оборудования. Важно уметь отличать ложный срабатывание от реального дефекта – это требует опыта и внимательности.

Другая проблема – это игнорирование реальных дефектов из-за давления сроков и экономических соображений. Это недопустимо. Нельзя экономить на качестве сварки, потому что это может привести к катастрофическим последствиям.

Новички часто совершают ошибки, связанные с недостаточным пониманием технологии сварки и свойств металла. Например, они могут не учитывать влияние температуры на свойства металла, неверно выбирать сварочный ток и напряжение, или не соблюдать технологические режимы сварки.

Поэтому, важно предоставлять молодым специалистам качественное обучение и возможность практиковаться под руководством опытных мастеров. Только так они смогут приобрести необходимые навыки и опыт.

В настоящее время активно разрабатываются новые методы дефектоскопии, основанные на искусственном интеллекте и машинном обучении. Эти методы позволяют автоматизировать процесс контроля и повысить его точность. Например, с помощью алгоритмов компьютерного зрения можно автоматически обнаруживать трещины на изображениях, полученных с помощью УЗК или рентгенографии.

Однако, несмотря на все достижения автоматизации, роль человека в дефектоскопии остается важной. Искусственный интеллект может помочь в обнаружении дефектов, но решение о том, является ли дефект критическим, должно приниматься человеком.

В заключение хочу сказать, что дефектоскопия сварных швов – это не просто работа, это ответственное дело, требующее постоянного совершенствования знаний и навыков. И только благодаря тщательному контролю качества сварных соединений можно обеспечить надежность и безопасность конструкций. А опыт – это то, что приходит со временем и только на практике.